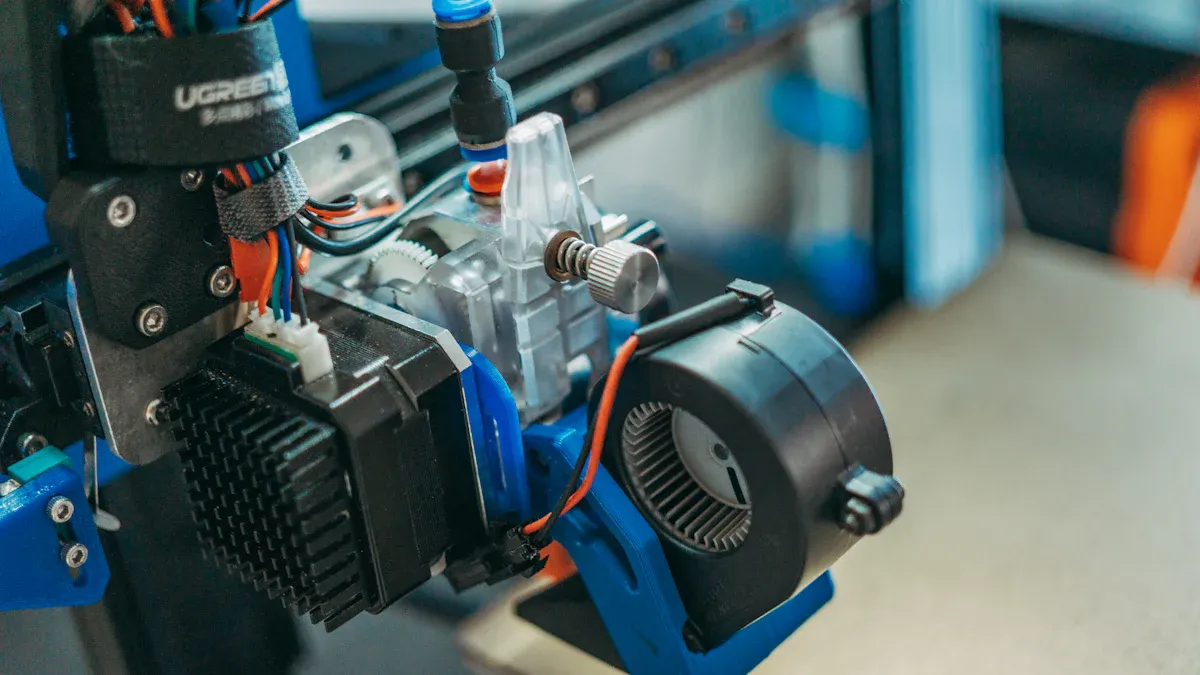

Двушнековите екструдери играят жизненоважна роля в производствените процеси, особено в производството на пластмаси и каучук. Редовната поддръжка на двушнековия екструдер е от съществено значение за безпроблемната работа на тези машини. Проверка на компоненти като напримерпластмасов екструдер винтза износване, подравняване начасти за двушнеков екструдер, а контролите за налягане осигуряват постоянен резултат. Тези практики удължават живота на оборудването, включителновинт за пластмасова екструдираща машинаи минимизират времето за престой, спестявайки време и пари на операторите.

Ключови практики за поддръжка на двушнекови екструдери

Редовно почистване и продухване на материали

Поддържането на чистотата на двушнековия екструдер е от съществено значение за поддържане на неговата производителност. Остатъчният материал може да доведе до замърсяване, което да повлияе на качеството на продукта. Редовното прочистване с чиста смола или специализирани почистващи материали помага за премахването на замърсители като гелове и добавки. Ето някои ефективни практики за почистване:

- Промийте системата с чиста смола или почистващ материал, за да отстраните остатъците.

- Използвайте продухващи смоли, за да премахнете упорити замърсители.

- Помислете за усъвършенствани техники като диско продухване за цялостно почистване.

Разбирането на начина, по който работят почистващите материали, може да направи процеса на почистване по-ефективен. Чистият екструдер не само осигурява постоянен резултат, но и удължава живота на машината.

Правилно смазване на движещите се части

Смазването играе решаваща роля за поддържането на движещите се части на двушнековия екструдер в отлично състояние. Безправилно смазване, триенето се увеличава, което води до износване. Висококачествените смазочни материали намаляват триенето, удължават живота на компонентите и подобряват цялостната ефективност.

| Предимство | Описание |

|---|---|

| Хлъзгаво | Резултатът е по-малко триене |

| Дълголетие | Удължава живота на зъбните колела, лагерите и уплътненията |

| Температура | Намалява работната температура и шума на предавката |

| Вискозитет | Запазва вискозитета въпреки машинното срязване |

| Висока температура | Запазва висок вискозитет при повишени температури |

Редовната проверка и смяна на смазочните материали осигурява безпроблемна работа на екструдера, дори при тежки условия.

Рутинни проверки за износване

Рутинните проверки са жизненоважни за идентифициране на потенциални проблеми, преди те да ескалират. Проверката за износване на компоненти като винтове и цеви може да предотвратискъпи ремонти и престоиИнспекциите също така помагат за поддържане на постоянно качество на продуктите.

| Полза | Описание |

|---|---|

| Мониторинг на износването | Навременното идентифициране на нивата на износване предотвратява производствени проблеми. |

| Намаляване на разходите | Намалява разхода на почистващи материали и разходите по време на смяна на цвета. |

| Ефективност на труда | Опростява поддръжката, съкращава времето за престой и намалява трудоемкостта. |

Чрез планиране на редовни проверки, операторите могат да отстраняват дребни проблеми рано, като по този начин гарантират, че двушнековият екструдер ще остане надежден и ефикасен.

Мониторинг и подмяна на уплътнения и лагери

Уплътненията и лагерите са критични компоненти, които изискват внимателно внимание. Износените уплътнения могат да доведат до течове, а повредените лагери могат да причинят триене и да намалят ефективността. Мониторингът на тези части и подмяната им, когато е необходимо, гарантира, че екструдерът работи с максимална производителност.

- Редовните проверки предотвратяват преждевременно износване и триене.

- Подмяната на повредени уплътнения и лагери поддържа ефективността и качеството на продукта.

- Правилната поддръжка удължава живота на екструдера.

Чрез приоритизиране на тези компоненти, операторите могат да избегнат неочаквани повреди и да поддържат постоянно качество на продукцията.

Решаване на често срещани проблеми в двушнекови екструдери

Справяне с проблеми с прегряването

Прегряването може да наруши работата на двушнеков екструдер и дори да повреди чувствителни материали. Управлението на температурата и налягането в барабана е ключово за предотвратяване на този проблем. Операторите трябва редовно да следят температурния профил и да гарантират, че охладителната система функционира правилно.

- Съществува пряка връзка между налягането и повишаването на температурата. За всяко повишаване на налягането с 2 бара, температурата се повишава с 1°C. Поддържането на стабилно налягане помага за контролиране на прегряването.

- Инсталирането на устройства, генериращи налягане, като зъбни помпи, може да стабилизира налягането и да управлява ефективно температурата на стопилката.

- Краткото време на престой в двушнековите екструдери минимизира излагането на високи температури, което е особено полезно за термочувствителни материали.

Чрез справяне с прегряването, операторите могат да поддържат постоянно качество на продукта и да избегнат ненужни престои.

Предотвратяване на износването и повредите на винтовете

Износване на винтовее често срещан проблем, който влияе върху ефективността на двушнековите екструдери. Редовните проверки и използването на износоустойчиви материали могат да помогнат за предотвратяване на този проблем. Ето няколко практични съвета:

- Проверявайте често винтовете и цевите, за да откриете ранни признаци на износване.

- Използвайте висококачествени, устойчиви на износване материали за винтове и цевки, за да удължите живота им.

- Осигурете равномерен размер на частиците по време на подаване на материала, за да намалите абразивното износване.

Предотвратяването на износването на шнека не само поддържа производителността, но и осигурява постоянно качество на продукта във времето.

Отстраняване на неизправности при натрупване на материал

Натрупването на материал вътре в екструдера може да доведе до непостоянен резултат и намалена ефективност. Ефективното отстраняване на неизправности може значително да подобри резултатите от обработката.

Управлението на температурния профил е от решаващо значение. Регулирането на зададените температурни точки омекотява смолата, подобрявайки дисперсионното смесване и предотвратявайки разграждането на материала. Освен това, оптимизирането на дизайна на шнека позволява по-добър контрол върху вискозитета на стопилката, което повишава ефективността на смесване.

Операторите също трябва редовно да прочистват екструдера, за да отстраняват остатъчния материал. Тази практика минимизира замърсяването и осигурява безпроблемна работа.

Разрешаване на непоследователно качество на изхода

Непостоянното качество на продукцията може да доведе до разхищение на материали и увеличени разходи. Справянето с този проблем изисква фокус върху контрола на качеството и наблюдението в реално време.

- Производител, който интегрира система за прогнозиране на моделите (MPC) със своя двушнеков екструдер, е постигнал 15% увеличение на производителността и 10% намаление на нестандартния материал.

- Друга компания инсталира вграден реометър за наблюдение на колебанията на вискозитета. Чрез регулиране на скоростта на шнека и температурните профили въз основа на данни в реално време, те намалиха процента на бракуване на партиди с 25%.

Тези примери показват как разрешаването на несъответствията в продукцията може да подобри производителността на продукта и да намали разхищението.

Съвети за оптимизация на двушнекови екструдери

Фина настройка на контрола на температурата

Контролът на температурата е ключов за оптимизиране на производителността на двушнековия екструдер. Регулирането на температурата в определени зони може да подобри топенето на материала и да намали износването на компонентите. Например:

- Настройването на зони 1 и 2 на по-високи температури намалява износването на елементите на пластифициращите шнекове. Тази настройка позволява на материалите да се топят по-ефективно, намалявайки нуждата от механична енергия.

- Проучвания на Маридас и Гупта, както и на Улиц и др., подчертават какоптимизиране на температурата на цевтаподобрява свойствата на материалите и резултатите от процеса.

Освен това, поддържането на по-ниско изпускателно налягане може да стабилизира температурите на стопилката. Този подход минимизира износването на изпускателните шнекове и повишава термичната стабилност, осигурявайки постоянна работа.

Подобряване на подаването и обработката на материалите

Ефективното подаване и обработка на материала влияе пряко върху производителността и консумацията на енергия на екструдера. Компаниите са постигнали забележителни резултати чрез оптимизиране на тези процеси:

- Процесор на полимери, подсилени със стъклени влакна, увеличи производителността с 18% чрез интегриране на странично подаващо устройство и модифициране на дизайна на шнека.

- Производителността се е увеличила от 2000 кг/час на 2300 кг/час, което е генерирало допълнителна годишна печалба от 180 000 долара.

- Постигнати са икономии на енергия от 5% (или 138 MWh/год.) благодарение на по-високата степен на запълване на екструдера.

Тези подобрения не само повишават оперативната ефективност, но и намаляват разходите, което ги прави печеливши за производителите.

Регулиране на конфигурацията на винта за специфични приложения

Персонализирането на конфигурацията на винта може значително да подобри производителността за различни материали и приложения. Ключовите настройки включват:

- Модифициране на дълбочината на канала за оптимизиране на коефициента на компресия за термопласти.

- Увеличаване на съотношението дължина към диаметър (L/D) на шнека за подобряване на ефективността на смесване и топене.

- Включване на спирални елементи или миксери Maddock за по-добро смесване и контрол на температурата.

- Регулиране на ъгъла и стъпката на спиралата, за да се осигури ефективен поток на материала.

- Използване на бариерни шнекове за разделяне на разтопени и неразтопени материали, подобрявайки консистенцията.

Тези настройки позволяват на операторите да приспособят екструдера към специфичните нужди, осигурявайки оптимални резултати.

Повишаване на ефективността на процесите чрез автоматизация

Автоматизацията революционизира начина, по който работят двушнековите екструдери. Усъвършенстваните системи, оборудвани със сензори и мониторинг в реално време, намаляват необходимостта от ръчна намеса. Функциите за прогнозна поддръжка минимизират времето на престой и подобряват надеждността.

Изкуственият интелект (ИИ) отвежда автоматизацията на следващо ниво, като оптимизира параметрите на екструдиране и потока на материалите. Това води до намаляване на отпадъците, по-добър контрол на качеството и цялостно повишена ефективност. Производителите, които внедряват автоматизация, виждат значителни подобрения в производителността и спестяване на разходи, което я прави ценна инвестиция.

Превантивни мерки за двушнекови екструдери

Внедряване на графици за рутинна поддръжка

Графиците за рутинна поддръжка са гръбнакът на превантивните грижи задвушнекови екструдериРедовната поддръжка гарантира безпроблемната работа на машините и избягва неочаквани повреди. Операторите могат да планират интервалите за поддръжка въз основа на исторически данни, като подменят или ремонтират компоненти, преди те да се повредят.

БакшишСтруктурираната програма за поддръжка не само предотвратява престоите, но и удължава живота на оборудването.

Ето какво разкриват индустриалните проучвания за ползите от рутинната поддръжка:

| Полза | Описание |

|---|---|

| Оптимизация на производителността | Редовната поддръжка осигурява максимална производителност чрез правилно подравняване и смазване на компонентите. |

| Предотвратяване на престои | Планираната поддръжка минимизира неочакваните повреди, което позволява планирани прекъсвания на производството. |

| Спестявания на разходи | Рутинните проверки могат да предотвратят превръщането на малки проблеми в големи, спестявайки разходи за ремонт. |

| Безопасност | Навременната поддръжка намалява рисковете за безопасността на операторите на машини, като отстранява износените или повредени части. |

| Удължаване на живота | Редовната поддръжка може значително да удължи експлоатационния живот на екструдера, защитавайки инвестициите. |

| Качество на продукта | Добре поддържаните машини произвеждат продукти с по-високо качество, като предотвратяват примесите в обработваните материали. |

| Енергийна ефективност | Редовните проверки оптимизират компонентите за по-добра консумация на енергия, намалявайки оперативните разходи. |

Като се придържат към график за поддръжка, операторите могат да избегнат скъпи ремонти и да поддържат производството ефективно.

Обучение на оператори по най-добри практики

Операторите играят ключова роля в поддръжката на двушнекови екструдери. Обучението им за най-добри практики гарантира, че те разбират как да боравят правилно с оборудването. Обучените оператори могат да идентифицират ранни признаци на износване и да отстранят дребни проблеми, преди те да се влошат.

ЗабележкаПрограмите за обучение трябва да обхващат рутинни проверки, техники за смазване и отстраняване на често срещани проблеми.

Когато операторите познават тънкостите на машината, те могат да извършват навременни ремонти и подмяна, намалявайки времето за престой и подобрявайки производителността.

Поддържане на инвентара на резервни части

Наличието на резервни части е спасение в неочаквани ситуации. Износени уплътнения, лагери или винтове могат да спрат производството, ако резервните части не са лесно достъпни. Поддържането на инвентар от основни компоненти осигурява бързи решения и минимизира времето за престой.

- Запасете се с критични части като винтове, цеви и уплътнения.

- Следете нивата на износване, за да предвидите необходимостта от подмяна.

- Партнирайте с надеждни доставчици, за да осигурите качество и наличност.

Добре заредените запаси осигуряват безпроблемно протичане на операциите и предотвратяват скъпоструващи забавяния.

Използване на висококачествени материали и компоненти

Висококачествените материали са основата на надеждните двушнекови екструдери. Компонентите, изработени от издръжливи материали като азотирана стомана, подобряват производителността и намаляват нуждата от поддръжка. Усъвършенстваните производствени техники, като закаляване и азотиране, допълнително подобряват дълготрайността на частите.

Инвестирането в първокласни материали се отплаща в дългосрочен план. Производителите се сблъскват с по-малко повреди, по-ниски разходи за поддръжка и постоянна производителност.

Като дават приоритет на качеството, операторите защитават инвестициите си и се радват на по-добра възвръщаемост на инвестициите чрез намалени оперативни разходи и време на престой.

Редовната поддръжка осигурява безпроблемна работа на двушнековите екструдери. Проактивната грижа намалява времето за престой, удължава живота на оборудването и осигурява постоянно качество на продукта. Операторите, които следват тези съвети, могат да увеличат максимално производителността и да избегнат скъпи ремонти.

БакшишЗапочнете с малко. Създайте график за поддръжка и обучете екипа си. Тези стъпки имат голямо значение в дългосрочен план!

ЧЗВ

Какъв е най-добрият начин за почистване на двушнеков екструдер?

Прочистването с подходяща смола или прочистващ материал е най-ефективно. То премахва остатъците и предотвратява замърсяването, осигурявайки постоянна производителност и качество на продукта.

Колко често трябва да се извършва рутинна поддръжка?

Операторите трябва да следват препоръките на производителя. Обикновено рутинната поддръжка на двушнеков екструдер трябва да се извършва на всеки 500-1000 работни часа.

Какво причинява износването на шнека в двушнеков екструдер?

Износването на винтовете често е резултат от абразивни материали, високи работни температури или неправилно смазване. Редовните проверки и използването на износоустойчиви материали могат да помогнат за намаляване на този проблем.

Време на публикуване: 29 май 2025 г.