Лабораторен екструдер с един шнек използва въртящ се шнек за топене, смесване и оформяне на полимери в нагрят барабан. Изследователите разчитат на...вентилиран едношнеков екструдер, машина с един винтов механизъмибезводна гранулираща машиназа постигане на оптимално смесване и безопасна, ефективна обработка. Проучванията показват, ческорост и температура на винтапряко влияят върху качеството и безопасността на продукта.

Основни компоненти на екструдер с един шнек

Винтът

Винтъте сърцето на едношнековия екструдер. Той се върти вътре в цилиндъра и придвижва полимера напред. Шнекът топи, смесва и избутва материала към матрицата. Дизайнът на шнека, включително диаметърът, съотношението дължина към диаметър и коефициентът на компресия, влияе върху това колко добре се топи и смесва полимерът. Добре проектираният шнек подобрява скоростта на топене и ефективността. Жлебовете на шнека или цилиндъра могат да увеличат скоростта на топене и да помогнат за контрола на процеса. Скоростта на шнека също променя количеството на смесване и генерираната топлина.

Съвет: Регулирането на скоростта на шнека може да помогне за контролиране на температурата на стопилката и качеството на продукта.

Бъчвата

Барелътобгражда шнека и задържа полимера, докато той се движи. Цилиндърът има различни температурни зони. Всяка зона може да бъде настроена на определена температура, за да се подпомогне равномерното разтопяване на полимера. Например, първата зона може да е по-хладна, за да се подпомогне движението на твърдия полимер, докато по-късните зони са по-горещи, за да се разтопи материалът. Правилният контрол на температурата в цилиндъра е важен за добрия поток и качеството на продукта.Термодвойките измерват температурата вътре в цевтаза да се поддържа стабилен процес.

- Настройките на температурата на цевта зависят от вида на полимера и дизайна на шнека.

- Съвременните екструдери често имат три или повече температурни зони.

- Захранващата секция трябва да е топла, но не твърде гореща, за да се избегне залепването на материала.

Отоплителната система

Нагревателната система поддържа цевта на правилната температура. Нагревателите са разположени по дължината на цевта и се контролират от сензори. Системата може да регулира всяка зона, за да отговаря на нуждите на полимера. Добрият контрол на нагревателя помага да се избегнат проблеми като изгаряне на материала или неравномерно топене. Нагревателната система работи със системата за управление, за да поддържа процеса безопасен и ефективен.

Зарчето

Матрицата оформя разтопения полимер, когато той напуска екструдера с един шнек. Дизайнът на матрицата влияе върху формата, повърхността и размера на крайния продукт. Добрата матрица осигурява плавен и равномерен поток и помага за производството на продукти с точни размери. Матрицата трябва да издържа на правилната температура и налягане, за да се избегнат дефекти. Промените в температурата на матрицата или потока могат да променят качеството на продукта.

- Равномерната скорост и минималният спад на налягането на изхода на матрицата са важни за качеството.

- Геометрията на канала на матрицата и балансът на потока влияят върху точността на формата на продукта.

Системата за управление

Системата за управление управлява работата на едношнековия екструдер. Тя следи температурата, налягането, скоростта на шнека и скоростта на подаване. Операторите използват системата за управление, за да задават и регулират параметрите на процеса. Мониторингът в реално време помага за поддържане на стабилност и безопасност на процеса. Системата за управление може също така да съхранява рецепти за различни полимери, което улеснява повторението на успешни цикли.

Видове едношнекови екструдери за лабораторна употреба

Лабораторните условия изискват различни видове екструдери, за да отговорят на специфичните изследователски нужди. Всеки тип предлага уникални характеристики и предимства за обработка на полимери.

Вентилиран едношнеков екструдер

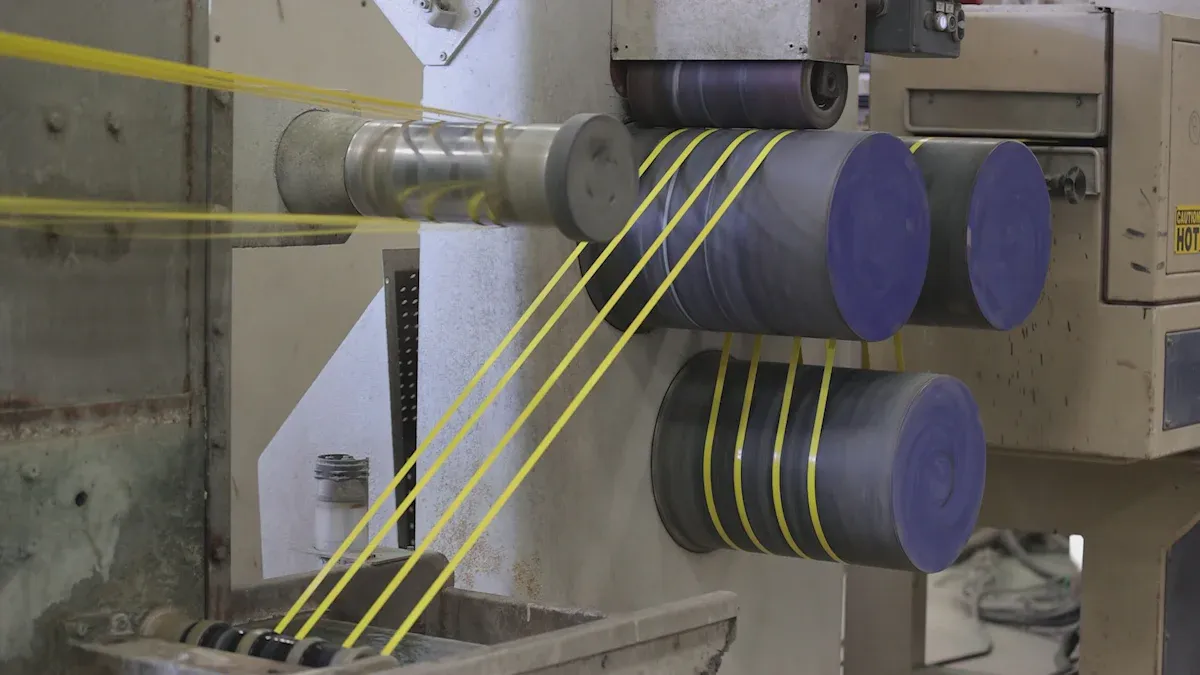

Вентилираният едношнеков екструдер използвадвустепенна винтова конструкцияТази конструкция намалява нуждите от въртящ момент и конски сили, като същевременно запазва производителността и скоростта на шнека. Системата за вентилация премахва влагата и газовете от полимерната стопилка. Тази стъпка е важна за обработката на пластмаси, които абсорбират вода. Премахването на тези летливи вещества предотвратява дефекти като разпръскване и слаби механични свойства. Вентилационният отвор често работи под вакуум, което спомага за дегазирането чрез понижаване на налягането. Двустепенният шнек също подобрява смесването чрез компресиране и декомпресиране на пластмасата. Този процес създава по-равномерна стопилка. Операторите трябва да балансират производителността между двата етапа, за да избегнат пренасищане или преливане от вентилацията. Тези характеристики правят вентилирания екструдер с един шнек ефективен и надежден в лабораторни приложения.

Забележка: Стабилната производителност и по-ниската консумация на енергия отличават вентилираните екструдери в изследователски среди.

Машина с един винтов механизъм

Едношнековата машина обхваща широка гама от екструдери за топене, смесване и оформяне на полимери. Тези машини предлагат опростен дизайн и лесна работа. Изследователите могат да контролират добре срязването и температурата, което помага при основни полимерни формулировки и задачи по екструдиране. Едношнековите машини работят добре за производство на тръби, фолио и други прости продукти. Те се предлагат в различни размери и конфигурации, за да отговорят на различни изследователски нужди.

| Тип екструдер | Основни характеристики и предимства | Типични приложения и пригодност |

|---|---|---|

| Едношнекови екструдери | Прост дизайн, добър контрол, лесна работа | Тръби, фолио, основни полимерни формулировки |

| Двушнекови екструдери | Превъзходно смесване, универсални, взаимосвързани шнекове | Комбиниране, сложни материали, фармацевтични продукти |

| Миниатюрни/микро екструдери | Малкомащабен, рентабилен, надежден | Научноизследователска и развойна дейност, прототипиране, ограничени образци на материали |

Безводна гранулираща машина

Безводната гранулираща машина преобразува пластмасовите материали в гранули без използване на вода. Тази технология подобрява енергийната ефективност и намалява въздействието върху околната среда. Процесът поддържа гранулите сухи и чисти, което е от полза за по-нататъшните етапи на обработка. Безводните гранулиращи машини обработват много видове пластмасови смоли. Те помагат на изследователите да произвеждат висококачествени гранули за тестване и разработка.

Поетапно производство на екструдиране на полимери

Подаване на полимерния материал

Процесът на екструдиране започва с подаване на суровия полимерен материал в бункера за подаване. Бункерът осигурява равномерно разпределение и предотвратява запушвания, което спомага за поддържане на постоянен пропускателен капацитет. Шнекът вътре в барабана започва да се върти, издърпвайки полимерните пелети или прах напред. Дизайнът на шнека, включително неговият диаметър и съотношението дължина към диаметър, играе ключова роля за това колко ефективно се движи материалът. Системата за управление позволява на операторите да регулират скоростта на шнека и скоростта на подаване, което помага за фина настройка на процеса за различни полимери.

- Бункерите за хранене са проектирани да предотвратяват запушвания и да осигуряват безпроблемно хранене.

- Шнекът транспортира, компресира и започва да нагрява полимера.

- Контролът на температурата в бъчвата помага за оптимизиране на процеса на топене.

Ранни проучвания установяват, че контролирането на скоростта и температурата на шнека влияе пряко върху това колко добре се подава и топи полимерът. Съвременните лабораторни екструдери използват усъвършенствани контроли, за да поддържат подаването ефективно и стабилно.

Топене и пластифициране

Докато полимерът се движи по цевта, той навлиза в нагряти зони. Температурата във всяка зона се повишава постепенно, което води до омекване и топене на полимера. Въртенето на шнека и топлината на цевта работят заедно, за да пластифицират материала, превръщайки го в еднородна разтопена маса. Сензори, разположени по протежение на цевта, следят както температурата, така и налягането, за да гарантират, че полимерът се топи в идеалния за обработка диапазон.

| Параметър | Описание |

|---|---|

| Температура на топене | За най-добри резултати трябва да се поддържа в рамките на диапазона на обработка на полимера. |

| Налягане над винта | Показва качеството на стопилката и стабилността на процеса. |

| Колебания на налягането | Мониторира се за откриване на проблеми с топенето или потока. |

| Температурни колебания | Проследява се, за да се осигури равномерно нагряване и да се избегнат дефекти. |

| Степен на топене | Проверява се визуално или чрез тестване на екструдирано фолио за прозрачност и еднородност. |

| Индекс на производителност на винта | Комбинира тези фактори, за да оцени качеството на стопилката от лошо (0) до отлично (1). |

Прецизният контрол на температурата и налягането помага за предотвратяване на разграждането и осигурява постоянно топене. Мониторингът в реално време с усъвършенствани сензори и спектроскопски техники осигурява непрекъснати данни, позволявайки на изследователите да коригират настройките, ако е необходимо.

Смесване и транспортиране

След като се разтопи, полимерът трябва да се смеси старателно, за да се осигури еднородност. Дизайнът на шнека, включително характеристики като бариерни секции или зони за смесване, помага за смесването на материала и отстраняването на всички останали твърди фрагменти. Докато шнекът се върти, той избутва разтопения полимер напред, придвижвайки го към матрицата.

Изследователите използват усъвършенствани настройки сотвори за вземане на проби и оптични детекторида изследват колко добре се смесва материалът. Чрез инжектиране на трасери и измерване на разпределението им, те могат да видят как скоростта и геометрията на шнека влияят върху смесването. Високите скорости на шнека понякога могат да оставят твърди фрагменти, но специалните конструкции на шнека подобряват смесването и предотвратяват този проблем.Сензори за налягане по протежение на цевтаизмерват колко ефективно се движи полимерът, помагайки на операторите да оптимизират процеса.

Оформяне чрез матрицата

Разтопеният полимер достига матрицата, която го оформя в желаната форма. Дизайнът на матрицата определя размера и качеството на повърхността на крайния продукт. Инженерите използват компютърни симулации и анализ на крайни елементи, за да проектират матрици, които произвеждат точни форми и минимизират дефектите. Те също така оптимизират геометрията на канала на потока, за да балансират скоростта и да намалят разликите в молекулярната ориентация, които могат да повлияят на размерите на продукта.

| Аспект на доказателствата | Описание |

|---|---|

| Анализ на крайните елементи | Използва се за изследване на потока и точността на формата в матрицата. |

| Оптимизация на дизайна | Намалява грешките и подобрява геометричната точност. |

| Експериментална валидация | Потвърждава строг контрол върху размерите на продукта. |

| Числено симулиране | Прогнозира подуване на матрицата и движение на интерфейса за по-добри резултати. |

| Контрол на молекулярната ориентация | Балансира потока, за да предотврати неравномерно разтягане и промени във формата. |

Прецизният контрол на матрицата и последващото оборудване гарантира, че продуктът напускаЕдношнеков екструдерс правилната форма и размер.

Охлаждане и втвърдяване

След оформянето, горещият полимер излиза от матрицата и навлиза във фазата на охлаждане. Охлаждането втвърдява полимера, като заключва крайната му форма и свойства. Скоростта на охлаждане зависи от температурата на екструдиране, условията на околната среда и скоростта, с която продуктът се движи през зоната на охлаждане.

| Параметър/Аспект | Наблюдение/Резултат |

|---|---|

| Температура на екструдиране | Полимер, екструдиран при 100 °C |

| Температура на околната среда | Поддържа се около 20°C по време на експериментите |

| Пикова температура на скоростта на охлаждане | Около 72°C |

| Влияние на скоростта | По-ниските скорости забавят охлаждането и удължават времето за втвърдяване |

| Поведение на скоростта на охлаждане | Максималната скорост намалява с намаляването на скоростта; пикът се измества към по-дълги времена |

| Многослоен ефект | По-късните слоеве могат да затоплят по-ранните, подобрявайки адхезията |

Поддържането на зони за охлаждане в тесен температурен диапазон, често в рамките на ±2°C, спомага за осигуряване на постоянно качество на продукта. Правилното охлаждане предотвратява деформацията и осигурява равномерно втвърдяване на полимера.

Приложения на едношнеков екструдер в полимерните изследвания

Формулиране и тестване на материали

Изследователите използват лабораторни екструдери, за да разработват и тестват нови полимерни смеси. Фундаментални проучвания и патенти описват как...дизайн на винтаи управлението на топлината подобряват топенето и смесването. Тези подобрения помагат на учените да създават нови материали със специфични свойства. Например, екструдер с нисък капацитет, изграден с местни материали, показа силни резултати в лабораторно производство. Той обработваше до 13 кг на час и намали нежеланите съединения в крайния продукт. Тези резултати потвърждават, че лабораторните екструдери поддържат както иновациите, така и контрола на качеството при формулирането на материалите.

| Параметър | Стойност/Резултат |

|---|---|

| Пропускателна способност | 13,0 кг/ч |

| Скорост на винта | 200 об/мин |

| Диаметър на цевта | 40 мм |

| Коефициент на разширение | 1.82–2.98 |

| Редукция на трипсиновия инхибитор | 61,07%–87,93% |

Оптимизация на процесите

Лабораторните екструдери помагат на учените да намерят най-добрите настройки на процеса за различни полимери. Експерименталните данни показват, чеКонсумацията на енергия зависи от скоростта на винта и свойствата на материалаЧрез записване на мощността на двигателя и регулиране на настройките, изследователите могат да подобрят енергийната ефективност и качеството на продуктите. Проучванията показват също, че промянатаскорост на винта...и добавянето на определени съставки може да подобри начина, по който полимерите се смесват и текат. Тези открития помагат на екипите да създадат безопасни, ефикасни и повтаряеми процеси както за изследвания, така и за производство.

Съвет: Регулирането на скоростта на шнека и температурата може да балансира потреблението на енергия и да подобри качеството на продукта.

Прототипиране на дребномащабни продукти

Лабораторните екструдери улесняват създаването на малки партиди нови продукти. Екипите могат да контролират температурата, налягането и скоростта на шнека за надеждни резултати. Този подход спестява пари и ускорява разработката. Изследователите могат бързо да тестват нови идеи и да мащабират успешните. Компактните екструдери позволяват и гъвкави промени в материала или дизайна. Напредъкът в автоматизацията и мониторинга в реално време допълнително подобрява контрола на процесите и намалява отпадъците.

- Прецизен контрол върху параметрите на процеса

- Рентабилно и бързо прототипиране

- Лесна адаптация за различни материали

- Подобрено качество и еднородност на продукта

Съвети за работа и отстраняване на неизправности за едношнеков екструдер

Настройка на екструдера

Правилната настройка осигурява надеждна работа и удължава живота на оборудването. Техниците спазват тезистъпки за оптимална производителност:

- Монтирайте винтоветев оригиналните им позиции и тествайте новите винтове на ниска скорост преди пълна експлоатация.

- Калибриранеконтрол на температуратаинструментите редовно за точни настройки.

- Използвайте дестилирана вода в резервоара за охлаждане, за да предотвратите образуването на котлен камък и проверявайте нивата на водата често.

- Проверете соленоидните клапани и бобините, като смените всички дефектни части.

- Закрепвайте ежедневно съединителите и проверявайте дали релетата на отоплителните зони и електромагнитните клапани работят правилно.

- Почистете вакуумните резервоари и изпускателните камери; сменете износените уплътнителни пръстени, ако е необходимо.

- Проверете четките на DC двигателя и ги предпазете от ръжда.

- Загрейте постепенно по време на стартиране и бавно увеличете скоростта на винта.

- Смазвайте движещите се части и затягайте крепежните елементи редовно.

- За дългосрочно съхранение, нанесете грес против ръжда и съхранявайте винтовете правилно.

Съвет: Следването на тези стъпки помага за поддържане на качеството на продукта и дълготрайността на оборудването.

Често срещани проблеми и решения

Операторите могат да срещнат няколко проблема по време на работа. Таблицата по-долу описва често срещаните проблеми и решенията:

| Категория на проблема | Често срещани проблеми | Причини | Симптоми | Решения |

|---|---|---|---|---|

| Механична повреда | Винтът е заседнал | Натрупване на материал, лошо смазване | Претоварване на двигателя, шум | Почистване, смазване, проверка |

| Електрическа повреда | Повреда на двигателя | Прегряване, късо съединение | Няма стартиране, прегряване | Проверете системата, избягвайте претоварване |

| Неуспех на процеса | Лоша пластификация | Ниска скорост, грешна температура | Груба повърхност, мехурчета | Регулирайте скоростта, температурата, материала |

| Превантивни мерки | Поддръжка | Липса на почистване, инспекция | Няма данни | Планиране на почистване, инспекции |

Редовната проверка и поддръжка предотвратяват повечето проблеми. Операторите трябва да следват инструкциите в ръководството, когато регулират екструдиращата матрица, за да избегнат повреди.

Съображения за безопасност

Работата с лабораторния екструдер е свързана с няколко опасности. Мерките за безопасност включват:

- Носене на лични предпазни средства, като предпазни обувки и очила.

- Избягвайте широки дрехи в близост до движещи се части.

- Заземяване на цялото електрическо оборудване от квалифициран персонал.

- Поддържане на подовете сухи и използване на платформи или канали за предотвратяване на подхлъзване.

- Монтиране на предпазители върху движещите се части за защита на ръцете.

- Използване на стартови корди за вдяване вместо ръчно подаване.

Забележка: Стриктното спазване на мерките за безопасност намалява риска от изгаряния, токови удари и механични наранявания.

Лабораторните екструдери поддържат безопасна и ефективна обработка на полимери чрезпрецизен контрол на температурата, налягането и скоростта на винтаИзследователите се възползват от производството на малки партиди, намалените отпадъци и бързото създаване на прототипи. Модулните дизайни позволяват бързи промени и персонализиране. Последователната практика и вниманието към детайлите спомагат за постигането на надеждни резултати и насърчават иновациите в изследванията на полимерите.

ЧЗВ

Какви полимери може да се обработват с лабораторен екструдер с един шнек?

A лабораторен едношнеков екструдерможе да обработва повечето термопласти, включително полиетилен, полипропилен, полистирен и PVC. Изследователите често избират материали въз основа на изискванията на проекта.

Как вентилацията подобрява качеството на полимера?

Вентилацията премахва влагатаи газове от полимерната стопилка. Тази стъпка предотвратява дефекти, като например мехурчета или слаби места, и подобрява механичните свойства на крайния продукт.

Как операторите контролират температурата на екструдиране?

Операторите задават и следят температурите на варелите, използвайки системата за управление. Сензорите осигуряват обратна връзка в реално време, позволявайки прецизни настройки за равномерно топене и оформяне на полимера.

Време на публикуване: 01 юли 2025 г.