Винтовият цилиндър за шприцване на пластмаса играе голяма роля за оформянето на качеството на стопилката и скоростта на производство. Инженерите се фокусират върхуБарел за шприцванедизайн за повишаване на производителността. Те използват различни материали заМашина за екструдер с един шнек за пластмасаиМашина за екструдиране с един шнекВсеки избор помага на машините да обработват пластмасите по-добре.

Структура и производителност на винтова цев за шприцване на пластмаса

Видове цев: биметална срещу интегрална

Изборът на правилния тип цев може да окаже голямо влияние върху начина, по койтоПластмасова шприцваща винтова цевизпълнява. Биметалните варели използват здрава стоманена основа с вътрешна облицовка от здрава сплав. Този дизайн спестява ценни материали и позволява на производителите да сменят само износената облицовка, което прави поддръжката по-лесна и по-рентабилна. Прилягането между облицовката и варела трябва да бъде прецизно, за да се осигури плавен поток на топлината и да се предотврати движение. Биметалните варели са подходящи за обработка на абразивни или подсилени пластмаси, защото са устойчиви на износване и издържат по-дълго.

Интегралните варели са изработени като едно цяло. Това им осигурява висока прецизност и равномерно разпределение на топлината по дължината на цевта. Те улесняват инсталирането и поддръжката на отоплителни и охладителни системи. Те обаче изискват строг производствен контрол, за да се поддържа високо качество. При сравнение на двете, интегралните варели предлагат лесна поддръжка и равномерно нагряване, докато биметалните варели осигуряват по-добра износоустойчивост и по-лесна подмяна на части.

| Аспект на производителността | Интегрална цев | Биметална цев |

|---|---|---|

| Строителство | Еднокомпонентна, висока прецизност на производството | Основна цев със сменяема втулка от легирана стомана |

| Разпределение на топлината | Равномерно разпределение на топлината по оста на цевта | Топлопроводимостта се запазва, ако втулката е прецизна |

| Устойчивост на износване | Стандартна износоустойчивост | Повишена износоустойчивост благодарение на облицовката от легирана стомана |

| Поддръжка | По-лесен монтаж и поддръжка на отоплителни/охладителни системи | Сменяемата втулка позволява по-лесна подмяна на части |

| Употреба на материали | Изисква по-висока прецизност и качество на материалите | Запазва ценни материали, като използва само легирана стомана в облицовката |

Биметалните варели често издържат много по-дълго от интегралните варели, особено при обработка на твърди материали. Тяхната конструкция намалява времето за престой и разходите за подмяна, което спомага за безпроблемното протичане на производството.

Геометрия на винта: съотношение L/D, коефициент на компресия и дизайн на полета

Геометрията навинт вътре в винтова цев за пластмасово шприцванеоформя начина, по който пластмасите се топят и смесват. Съотношението L/D, което сравнява дължината на шнека с неговия диаметър, влияе върху равномерността на стопилката и смесването. По-дългият шнек (по-високо съотношение L/D) дава на пластмасата повече време за топене и смесване, което подобрява качеството на продукта. Ако обаче шнекът е твърде дълъг, той може да причини термично разграждане, особено при термочувствителни пластмаси. Материали като PVC и POM се нуждаят от по-къси шнекове, за да се избегнат повреди, докато пластмасите, напълнени със стъкло или с висок вискозитет, се възползват от по-дълги шнекове и подсилени зони на смесване.

- Материалите с добра термична стабилност използват по-дълги шнекове за по-добро смесване.

- Термочувствителните пластмаси изискват по-къси винтове или специални конструкции на резбата.

- Винтовете с общо предназначение (L/D ~20:1) са подходящи за обикновени пластмаси, но могат да показват цветови вариации.

- Бариерните шнекове (L/D ~24:1) подобряват смесването на армирани пластмаси.

- Разделителните винтове (L/D ~18:1) помагат на чувствителните към топлина материали да избегнат разграждане.

- Смесителните шнекове (L/D ~22:1) осигуряват равномерно разтопяване за специални пластмаси.

Коефициентът на компресия измерва доколко шнекът компресира пластмасата. Високовискозните пластмаси се нуждаят от по-висок коефициент на компресия, за да се разтопят и смесят добре. Регулирането на коефициента на компресия помага за балансиране на производителността и качеството на продукта. Производителите често наблюдават и оптимизират дизайна на шнека, за да отговарят на нуждите на материала.

Дизайнът на шнековия ход също е от значение. Реологично оптимизираните шнекове подобряват качеството на стопилката, като съобразяват поведението на потока на полимера. Системите за контролирано доставяне на стопилка помагат за контролиране на температурата и вискозитета на стопилката, намалявайки риска от разграждане. Смесващите шнекове и динамичните бариерни шнекове осигуряват равномерно стопилка и предотвратяват мъртви зони, което предпазва пластмасата от прегряване или обезцветяване.

Състав на материала и обработка на повърхността

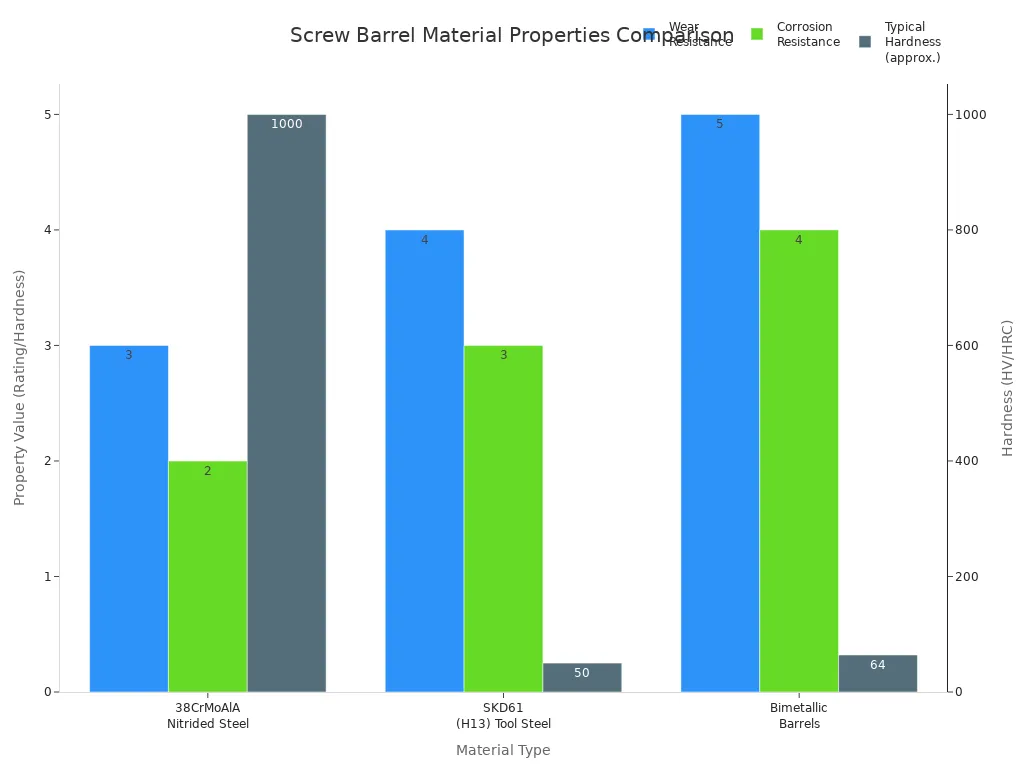

Материалите, използвани за направата на шнеков цилиндър за шприцване на пластмаса, влияят върху неговата издръжливост и производителност. Азотираната стомана предлага добра твърдост и износоустойчивост за стандартни пластмаси. Биметалните цилиндъри комбинират стоманена основа със сплавна облицовка, което осигурява отлична износоустойчивост и устойчивост на корозия за твърди или пълни пластмаси. Инструменталната стомана осигурява висока якост и износоустойчивост за екстремни условия.

| Вид материал | Ключови свойства и предимства | Недостатъци и ограничения | Най-добрите приложения |

|---|---|---|---|

| Азотирана стомана | Висока повърхностна твърдост; добра износоустойчивост за ненапълнени смоли; достъпна цена | Слаба устойчивост на корозия; неподходяща за абразивни/химически смоли | Стокови смоли като полиетилен, полипропилен |

| Биметални бъчви | Стоманена основа с легирана облицовка; отлична устойчивост на износване и корозия; по-дълъг живот | По-скъпо; може да е прекалено за обща употреба | Найлони, пълни със стъкло, огнеупорен ABS, PVC, агресивни полимери |

| Сплави на основата на никел | Изключителна устойчивост на корозия; подходящ за огнеупорни и халогенирани смоли | По-малко твърд от сплавите на желязна основа; по-ниска износоустойчивост | Химически агресивни полимери |

| Сплави на желязна основа | Превъзходна твърдост и устойчивост на износване | По-ниска устойчивост на корозия в сравнение с никеловите сплави | Абразивни, силно напълнени смоли |

| Инструментална стомана | Изключителна твърдост и здравина; висока износоустойчивост | Висока цена; податливи на корозия без покрития | Екстремни условия на износване, приложения с висока производителност |

| Специално покрити бъчви | Покрития като волфрамов карбид или хромиране подобряват устойчивостта на износване и корозия | Увеличава разходите и сложността; адхезията на покритието варира | Приложения по поръчка или агресивна смола |

Повърхностните обработки като азотиране и хромиране повишават износоустойчивостта и експлоатационния живот. Азотирането може да удвои или утрои експлоатационния живот на шнековете и цилиндрите. Хромирането увеличава твърдостта и устойчивостта на корозия, но азотирането често се представя по-добре при абразивни условия. Комбинацията от молибденово пръскане и азотиране осигурява още по-голяма защита. Правилната експлоатация и поддръжка спомагат за максимално увеличаване на тези предимства.

Дизайн на захранващия отвор и вентилационния отвор

Дизайнът на захранващия отвор контролира как пластмасата влиза в цилиндъра. Добрият контрол на температурата в захранващия отвор поддържа постоянен вискозитет на материала, което спомага за поддържане на постоянен поток и подаване. Вакуумните зареждащи устройства и приемниците на бункери гарантират, че материалът се движи плавно в машината, намалявайки замърсяването и разсипването. Тази настройка поддържа високо качество на производството и постоянно подаване.

- Вакуумните товарачи се монтират директно върху гърлото на машината, намалявайки замърсяването.

- Бункерните приемници използват гравитацията за подаване на материал, което опростява процеса.

Дизайнът на вентилационните отвори също играе ключова роля. Вентилационните шнекове имат специални зони, които отстраняват влагата и летливите вещества по време на обработката. Това е важно за хигроскопични материали и рециклирани пластмаси. Вентилационните отвори позволяват на газовете и влагата да излизат, предотвратявайки дефекти и поддържайки високо качество на екструдиране.

Съвет: Правилният дизайн на захранващия отвор и вентилационния отвор спомага за поддържане на стабилно производство и подобряване на качеството на продукта, особено при работа с рециклирани или чувствителни пластмаси.

Резултати от производителността на дизайна на винтова цев за шприцване на пластмаса

Качество и хомогенност на стопилката

Добре проектираният цилиндър на шнека за шприцване на пластмаса спомага за създаването на гладко и равномерно стопилка. Геометрията на шнека, включително неговатакоефициент на компресияи формата на неговите зони контролира как пластмасовите пелети се топят и смесват. Когато коефициентът на компресия съответства на материала, стопилката тече равномерно. Това намалява проблеми като следи от разпръскване или непълно топене.зона за храненепремества и затопля пелетите, зоната на компресия топи и притиска материала, а зоната на дозиране гарантира, че стопилката е равномерно разтопена. Характеристики като дълбочина на канала и смесителни секции помагат на шнека да нагрява и смесва пластмасата. Бариерните шнекове могат да разделят твърдата и разтопената пластмаса, което прави топенето по-ефективно и спестява енергия.

Когато стопилката е еднородна, крайният продукт изглежда по-добре и работи по-добре. Лошото смесване може да причини цветни ивици, слаби места или промени в размера на частите. Добрата хомогенност на стопилката означава по-малко дефекти и по-надеждни части. Операторите могат също да използват сензори, за да наблюдават качеството на стопилката и да коригират настройките за по-добри резултати.

- Лошото смесване на стопилката причинява цветни ивици и слаби петна.

- Доброто качество на стопилката води до постоянен размер и здравина на детайлите.

- Качеството на стопилката зависи от температурата на цилиндъра, скоростта на шнека и обратното налягане.

Забележка: Поддържането на постоянна температура на стопилката и съобразяването на дизайна на шнека с вида пластмаса помага за избягване на дефекти и поддържа високо качество на продукта.

Ефективност на смесване и време на цикъла

Ефективността на смесване зависи от формата на шнека и неговите специални характеристики. Докато шнекът се върти, той избутва и сгъва пластмасата, създавайки здрава...сили на срязванеСмесването на секции близо до върха, като щифтове или бариерни летви, спомага за смесването на стопилката. Това действие разпределя цвета и добавките равномерно, така че крайната част изглежда гладка и еднородна. Бариерните винтове използват втора летва, за да отделят разтопената пластмаса от твърдите парчета, ускорявайки топенето и предотвратявайки образуването на неразтопени парчета.

- Геометрията на шнека контролира как пелетите се движат, топят и смесват.

- Смесването на секции създава циклично движение,смесване над 95%на материала бързо.

- Бариерните винтове и специалните конструкции спомагат за разпръскването на цвета и добавките.

Ефективността на смесване също влияе върху времето на цикъла. По-бързото и по-равномерно топене означава, че машината може да изпълни повече цикли за по-кратко време. Използването на бариерни шнекове, шнекове с по-голям диаметър или по-дълбоки канали увеличава скоростта на пластифициране. Увеличаването на скоростта на шнека (когато е безопасно за материала) и намаляването на обратното налягане също могат да съкратят времената на цикъла. Усъвършенстваните системи за нагряване и охлаждане поддържат цевта на правилната температура, което помага на частите да се охладят по-бързо и поддържа производството в движение.

- Оптимизираният дизайн на винтовия цилиндър предотвратява запушвания и забавяния.

- Прецизните системи за нагряване и охлаждане спомагат за бързото втвърдяване на частите.

- Здравите материали и покрития намаляват времето за ремонт.

Устойчивост на износване и поддръжка

Износването е голям проблем за всеки винтов цилиндър за шприцване на пластмаси. Абразивните пълнители, корозивните пластмаси и дългите производствени цикли могат да износят винта и цилиндъра. Често срещани видове износване включват адхезивно износване, абразивно износване и корозия. Например, абразивното износване възниква, когато твърди пълнители, като стъклени влакна, се трият в метала. Корозивното износване идва от химикали в пластмаси като PVC.

| Механизъм за износване | Описание | Стратегии за смекчаване на дизайна |

|---|---|---|

| Лепилообразно износване | Металните повърхности контактуват и пренасят материал. | Използвайте твърдо наваряващи сплави, проверете за драскотини и осигурете съвместимост на материалите. |

| Абразивно износване | Срязващо действие от пелети или пълнители. | Използвайте твърди сплави, избягвайте абразивни пълнители, поддържайте суровината чиста. |

| Корозивно износване | Химическо въздействие от някои пластмаси. | Използвайте материали, устойчиви на корозия, избягвайте агресивни химикали. |

| Проблеми с подравняването | Неправилното подравняване причинява триене и неравномерно износване. | Осигурете праволинейност и правилно подравняване. |

Изборът на материали и обработката на повърхността са от голямо значение. Течното азотиране увеличава твърдостта на повърхността и износоустойчивостта. Биметалните цеви със специални облицовки издържат по-дълго, особено при здрави пластмаси. Редовните проверки и превантивната поддръжка, като почистване и проверка на подравняването, помагат за ранно откриване на проблеми. Усъвършенстваните покрития и новите материали могат да удължат живота на цевите с до 40%, намалявайки разходите за поддръжка и намалявайки времето на престой.

- Честотата на поддръжка зависи от материала на цевта и покритията.

- Превантивната поддръжка и редовните проверки удължават живота на варела.

- Усъвършенстваните повърхностни обработки намаляват ремонтите и подмените.

Адаптивност към различни материали и приложения

Гъвкавият дизайн на шнековия барабан позволява на производителите да обработват много видове пластмаси. Геометрията на шнека, като дължина, стъпка и дълбочина на канала, може да се променя, за да отговаря на различните материали. Шнековете с общо предназначение, бариерните и смесителните шнекове работят най-добре с определени пластмаси. Охлаждащите системи, като водните канали, поддържат барабана на правилната температура за всеки материал.

- Дизайн и геометрия на винтасъчетават различни пластмаси.

- Охлаждащите системи предотвратяват прегряване.

- Високоякостните сплави и покрития се справят с тежки условия.

Адаптивните дизайни също така улесняват превключването между задачите. Функции като адаптери за бързо разединяване и тласкачи на винтове помагат на операторите да сменят винтовете бързо. Адаптивните контроли на процесите използват сензори и машинно обучение, за да регулират настройките в реално време. Това намалява ръчните промени и ускорява превключването, така че производството може да премине от един материал или продукт към друг с по-малко време на престой.

Съвет: Адаптивните конструкции на шнековите цилиндри помагат на фабриките да обработват много видове пластмаси и бързо да сменят задачите си, поддържайки производството гъвкаво и ефективно.

Отстраняване на често срещани проблеми с производителността

Дори и с най-добрия дизайн, могат да възникнат проблеми. Често срещани проблеми включватпрекомерно износване, проблеми с температурата, запушвания, шум и грешки при смесване на цветове. Всеки проблем има свои собствени причини и решения.

| Проблем с производителността | Описание и симптоми | Причини и решения |

|---|---|---|

| Прекомерно износване | Течове на материали, лошо качество, високи температури, шум | Използвайте биметални цилиндри, твърдо наваряващи сплави, редовно почистване, правилно подравняване |

| Регулиране на температурата | Обезцветяване, овъгляване, мехурчета, деформация | Разделете цевта на зони, използвайте сензори, постепенно предварително нагряване, изолационни обвивки |

| Запушване и натрупване | Високо налягане, лош поток, черни петънца | Почистване с почистващи препарати, правилна скорост на шнека, уплътняване на цевта по време на престой |

| Шум или вибрации | Силни шумове, вибрации, триене | Проверете центровката, лагерите, използвайте виброгасители, изолирайте компонентите |

| Смесване/замърсяване на цветовете | Цветни ивици, неравномерни нюанси, замърсяване | Използвайте почистващи препарати, редовно почиствайте, оптимизирайте дизайна на шнека, уплътнявайте машините по време на спирания. |

Операторите могат да решат много проблеми, като следват няколко ключови стъпки:

- Оптимизирайте конфигурацията на шнека и температурните зони на цилиндъра.

- Следете и регулирайте температурите и скоростта на винта.

- Калибрирайте подаващите устройства и предотвратете запушването на материала.

- Проверявайте винтовете и цевите за износване, особено в зоните с високо напрежение.

- Използвайте прогнозна поддръжка, за да планирате ремонти и да намалите времето за престой.

- Дръжте резервен винти се ремонтира само няколко пъти.

- Обучете операторите да забелязват ранни предупредителни знаци.

Забележка:Редовно почистване, правилно смазване и внимателно наблюдениепомагат за безпроблемното функциониране на винтовия цилиндър за шприцване на пластмаса и удължават живота му.

Оптимизирането на структурата на шнековия барабан за шприцване на пластмаса повишава качеството на стопилката и живота на оборудването. Когато производителите изберат...десен тип цев, геометрия на винта и материали, те наблюдават по-плавен поток, по-добро смесване и по-малко дефекти. Редовната поддръжка, включително почистване и инспекции, поддържа машините в ефективна работа и намалява разходите.

ЧЗВ

Какво е основното предимство на биметалния винтов цилиндър?

Биметалните варели са устойчиви на износване от здрави пластмаси. Те издържат по-дълго и намаляват времето за престой поради поддръжка.

Колко често операторите трябва да проверяват винтовия цилиндър?

Операторите трябва да проверяват винтовия цилиндър всеки месец. Редовните проверки помагат за ранно откриване на износване и поддържат машините в безпроблемна работа.

Може ли един винтов барабан да работи с много видове пластмаси?

| Тип цев | Адаптивност |

|---|---|

| Общо предназначение | Добре |

| Бариера | Отлично |

| Смесване | Много добър |

Добре проектираният варел може да обработва много пластмаси, но някои материали се нуждаят от специални характеристики.

Време на публикуване: 25 август 2025 г.