Виждам какЕдношнекови бъчвитрансформира рециклирането на пластмаса. Когато използвам едношнеков варел за гранулиране на рециклиране, забелязвам по-добро качество на стопилката, стабилно смесване и по-малко износване. МоятПластмасов екструдер за рециклиране на пластмасиработи по-плавно. С прецизна температура и скорост на винта, моятЕкструдер за рециклиране на пластмасипостига по-висок добив и качество на пелетите.

- Флюс за топене

- Скорост на винта

- Температура на цевта

- Управление на напрежението на срязване

Ключови механизми, стимулиращи ефективността

Подобрена хомогенизация на стопилката

Когато работя с моя екструдер за рециклиране, се фокусирам върху постигането на равномерно разтопяване. Хомогенизирането на стопилката означава старателно смесване на пластмасата, докато се топи, така че всяка пелета да има еднакво качество. Научих, чеконтролиране на температурата и потока на стопилкатае от съществено значение. Проучвания върху пластмаси като найлон и полипропилен показват, че когато поддържам стопилката равномерна, получавам по-добри рециклирани пелети. Ако стопилката не е равномерна, рециклираната пластмаса може да стане слаба или крехка.

Виждам разликата в качеството на пелетите, когато използвам едношнеков барабан, проектиран за по-добро смесване. Например, изследвания върху хомогенизирането на срязване в стопилка показват, че смесването с високо срязване в едношнекови барабани подобрява физическата и термичната еднородност на рециклираните пластмаси. Този процес намалява замърсителите и променя структурата на полимера по начин, който помага при по-нататъшни стъпки на рециклиране. Забелязвам, че моите рециклирани пелети имат по-малко дефекти и по-добри характеристики, когато стопилката е хомогенна.

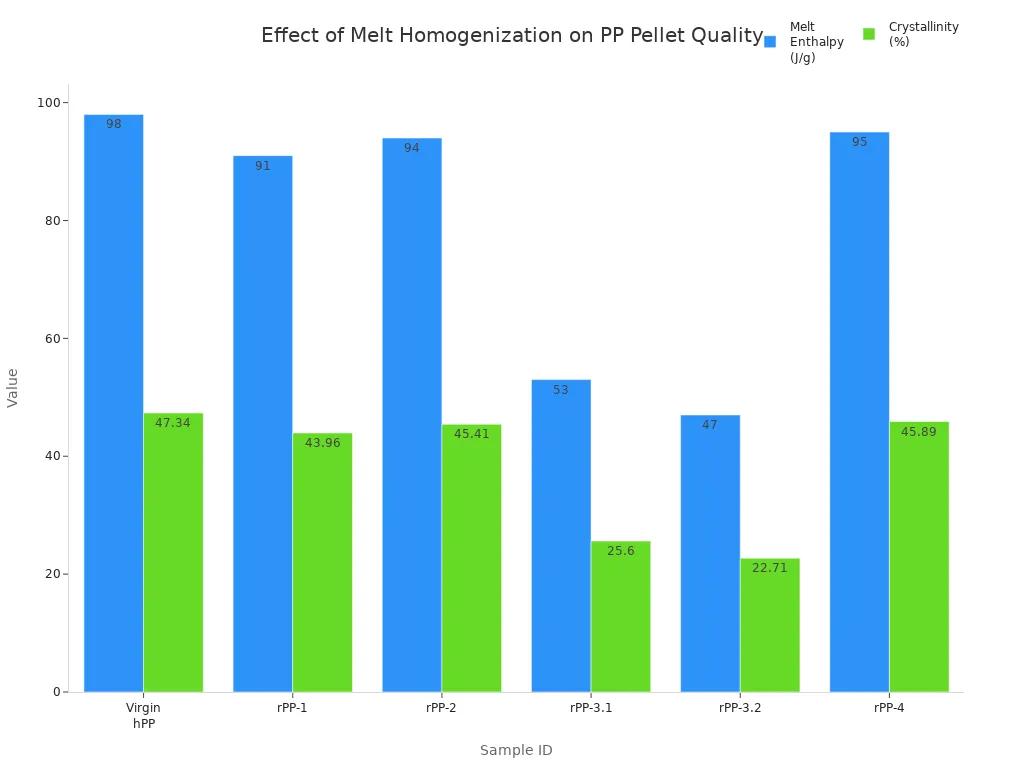

Числата потвърждават това, което виждам в моя магазин. Когато сравнявам проби от рециклиран полипропилен, тези с по-висока кристалност и енталпия на стопилка изглеждат и се представят по-скоро като девствена пластмаса. Ето таблица, която показва как различните условия на обработка влияят върху качеството на пелетите:

| Идентификационен номер на пробата | Енталпия на стопилка (J/g) | Кристалност (%) |

|---|---|---|

| Необработен хомополимер PP (hPP) | 98 | 47.34 |

| Рециклиран PP-1 (rPP-1) | 91 | 43.96 |

| Рециклиран PP-2 (rPP-2) | 94 | 45.41 |

| Рециклиран PP-3.1 (rPP-3.1) | 53 | 25.60 |

| Рециклиран PP-3.2 (rPP-3.2) | 47 | 22.71 |

| Рециклиран PP-4 (rPP-4) | 95 | 45,89 |

Винаги се стремя към резултати като rPP-1, rPP-2 и rPP-4, които са близки до чисто чистия PP. По-ниските стойности, като rPP-3.1 и rPP-3.2, ми показват, че стопилката не е била добре смесена или е имала замърсяване.

Когато контролирам потока на стопилката и смесването, виждам и по-добри механични свойства в крайния продукт. Моите рециклирани пелети се разтягат и издържат почти толкова добре, колкото новата пластмаса, което означава, че мога да ги използвам в по-взискателни приложения.

Оптимизирана геометрия на винта

Формата и дизайнът на шнека в моя екструдер имат голямо значение. Опитах различни геометрии на шнековете и забелязах как те влияят върху потреблението на енергия, качеството на стопилката и производителността. Когато използвам шнек с правилната геометрия, получавам по-равномерно смесване и по-висока производителност. Също така използвам по-малко енергия, което спестява пари и намалява износването на оборудването ми.

- Геометрията на шнека влияе върху това колко енергия ми е необходима и колко стабилна е температурата на стопилката.

- Увеличаването на скоростта на шнека може да намали потреблението на енергия, но дизайнът на шнека трябва да съответства на материала.

- Бариерните шнекове и смесителните елементи спомагат за поддържането на равномерна температура на стопилката и подобряват смесването.

- Някои конструкции на шнекове ми позволяват да пускам екструдера по-бързо, без да губя качество.

- Правилната геометрия на шнека балансира енергийната ефективност с висока производителност и добро качество на стопилката.

Виждал съм, че бариерните шнекове, които разделят твърдата и разтопената пластмаса, ми позволяват да работя с по-високи скорости и да получавам по-голяма производителност. Трябва обаче да следя пропускателната способност, за да поддържам стопилката еднородна. Смесителни елементи, като например ножичната секция Maddock, ми осигуряват по-добра хомогенизация, което означава по-малко дефекти в пелетите ми.

Ето едно кратко сравнение на видовете винтове и техните ефекти:

| Геометрия на винта | Консистенция на смесване (хомогенност) | Пропускателна способност | Бележки |

|---|---|---|---|

| Бариерни винтове | Добър при висока производителност, изисква внимателен контрол | Високо | Най-подходящ за големи партиди, внимавайте за неравномерно смесване при много високи скорости |

| Трисекционни винтове | Стабилен, но с по-ниска пропускателна способност | Умерено | Подходящ за стабилно производство, по-малко гъвкав |

| Смесване на елементи | Отлична хомогенизация | Варира | Ножица Maddock осигурява най-добро смесване, особено за твърди пластмаси |

Винаги избирам геометрията на шнека, която съответства на пластмасата, която рециклирам. По този начин получавам най-добрия баланс между скорост, качество и потребление на енергия.

Усъвършенствани материали за цевта

Материалът на винтовия цилиндър е също толкова важен, колкото и дизайнът му. Аз разчитам на цилиндъри, изработени от висококачествени легирани стомани като 38CrMoAl, които предлагат здравина и издръжливост. Когато използвам цилиндъри с нитрирани повърхности, виждам голям скок в твърдостта. Това означава, че оборудването ми издържа по-дълго, дори когато обработвам абразивни или замърсени пластмаси.

- Легирани стомани като 38CrMoAlA и AISI 4140 ми осигуряват необходимата издръжливост.

- Стоманите, получени чрез прахова металургия, осигуряват още по-добра устойчивост на износване и корозия.

- Азотирането повишава твърдостта на повърхността, често достигайки HV900 или повече.

- Биметалните покрития, като волфрамовия карбид, предпазват от абразивни пълнители.

- Хромирането добавя още един слой защита срещу ръжда и износване.

Забелязах, че когато използвам варели с тези съвременни материали и покрития, харча по-малко време и пари за поддръжка. Екструдерът ми работи по-дълго между интервалите за обслужване и не е нужно да се притеснявам толкова много за повреди. Тази надеждност ми позволява да се съсредоточа върху производството на висококачествени рециклирани пелети.

Съвет:Винаги съвпадайте сматериал на цевтав зависимост от видовете пластмаси и добавки, които обработвате. По-здравите материали и покрития се отплащат, когато боравите с абразивни или смесени пластмасови отпадъци.

Чрез комбиниране на подобрена хомогенизация на стопилката, оптимизирана геометрия на шнека и усъвършенствани материали за барабаните, постигам по-висока ефективност и по-добри резултати в моята операция по рециклиране на пластмаси. Тези механизми работят заедно, за да осигурят постоянно качество, по-висока производителност и по-ниски разходи.

Решаване на често срещани предизвикателства при рециклирането

Справяне със замърсяването и променливите суровини

Когато управлявам дейността си по рециклиране, се сблъсквам с непредсказуеми суровини всеки ден. Някои партиди съдържат чиста, еднородна пластмаса. Други пристигат смесени с мръсотия, метал или влага. Знам, че неправилно оформените частици от рециклираната пластмаса имат по-ниска насипна плътност от чистите пелети. Това намалява производителността и затруднява работата на екструдера ми. Ако не се справя с тези проблеми, ще наблюдавам по-високи температури на топене и влошено качество на пелетите.

Разчитам на моя едношнеков барабан, за да се справя с тези предизвикателства. Оптимизираната геометрия на зоната на подаване, особено уголемените джобове за подаване, подобрява подаването и транспортирането на твърди частици. Този дизайн предотвратява застоя на материала и поддържа потока постоянен. Забелязвам, че моят екструдер поддържа качеството на стопилката, дори когато обработвам смесени или замърсени пластмаси.

Ето основните предизвикателства, с които се сблъсквам при рециклирането на пластмаса:

- Неправилни форми на рециклирани материали и ниска насипна плътност

- Намалена производителност и ефективност

- По-високи температури на топене и тесни прозорци за обработка

- Замърсяване и разграждане на материалите

- Разнообразие в обработката със смесени пластмаси

Моят едношнеков барабан ми помага да преодолея тези проблеми. Виждам по-добра ефективност на подаване, постоянен поток на материала и по-ниска консумация на енергия. Тази технология ми позволява да обработвам по-широка гама от рециклирани пластмаси, без да жертвам качеството.

Често сравнявам едношнекови екструдери с двушнекови екструдери. Двушнековите машини предлагат отлично смесване и дегазиране, но се борят с високо налягане и замърсяване. Едношнековите екструдери, като моя, се справят с интензивно филтриране и понасят по-добре замърсители. Ето едно кратко сравнение:

| Функция | Едношнеков екструдер | Двушнеков екструдер |

|---|---|---|

| Ефективност на смесване | Умерено смесване, ограничена хомогенизация | Отлично смесване, интензивно разпределително/дисперсионно действие |

| Температурна равномерност | Умерена, склонност към горещи/студени зони | Високо равномерно разпределение на температурата на стопилката |

| Стабилност на изхода | Добре, може да има пулсация | Постоянен, стабилен изход |

| Универсалност на материалите | Най-подходящ за хомогенни, девствени материали | Работи с добавки, смеси, замърсени суровини |

| Възможност за дегазация | Ограничено или никакво | Висока, с вакуумни отвори и вентилационни зони |

| Идеален случай на употреба | Малък мащаб, чист девствен ABS | Индустриален мащаб, специализиран, цветен, рециклиран ABS |

Избирам едношнекови варели заради възможностите им за високо налягане и по-добрата им толерантност към замърсители. Това решение ми помага да избегна скъпи ремонти и поддържа безпроблемната работа на линията ми за рециклиране.

Намаляване на износването от абразивни материали

Абразивните пластмаси и пълнители, като стъклени влакна, талк и калциев карбонат, представляват голямо предизвикателство в моя завод. Тези материали бързо износват шнековете и цевите. Преди често сменях компоненти, което увеличаваше времето за престой и разходите.

Сега използвам едношнекови цевки с усъвършенствана обработка на повърхността и покрития. Моята цев е с нитрирана повърхност и слоеве от биметална сплав. Тези подобрения повишават твърдостта и устойчивостта на износване. Виждам голяма разлика в издръжливостта. Оборудването ми издържа по-дълго, дори когато обработвам твърди, абразивни пластмаси.

Ключови характеристики на дизайна, които ми помагат да минимизирам износването, включват:

- Оптимизирана геометрия на шнека за предотвратяване на пикове на налягането и турбуленция на стопилката

- Избор на износоустойчиви материали и специализирани покрития

- Специализиран дизайн за специфични суровини и пълнители

- Прецизна обработка за гладка повърхностна обработка

- Софтуер за симулация за разбиране на разпределението на налягането на стопилката

Научих, чеНай-голямо износване се наблюдава близо до преходната секция, където твърдите частици се заклинват и налягането се повишава. Чрез избора на правилните материали и покрития, азнамаляване на износването с до 60%Редовната проверка и поддръжка на зоните с високо износване, като например зоните за подаване и изхвърляне, поддържат моя екструдер в отлична форма.

Съвет:Винаги съобразявам дизайна на винтовия си барабан с пластмасите и пълнителите, които обработвам. Този подход удължава живота на оборудването и подобрява ефективността на производството.

Подобряване на стабилността на процеса и съгласуваността на резултатите

Стабилната обработка е от съществено значение за производството на висококачествени рециклирани пелети. Преди да внедря технологията с един шнек, се борех с пикове на потока, нестабилност на топене и лошо транспортиране на твърди частици. Тези проблеми доведоха до по-ниски производствени нива, увеличен брак и по-високи разходи за труд.

С моя JT едношнеков барабан постигам стабилен поток на стопилката и постоянен добив. Усъвършенстваните системи за управление, включително сензори и логически контролери, ми помагат да поддържам постоянна температура и налягане. Следя отблизо условията на процеса, за да предотвратя колебания, които биха могли да дестабилизират работата.

Аз използвамбиметални сплави и усъвършенствани покритияза подобряване на устойчивостта на износване и корозия. Тези характеристики са от решаващо значение за обработката на абразивни или рециклирани пластмаси. Стабилните условия на процеса предотвратяват вариации в свойствата на продукта и намаляват отпадъците.

Ето стъпките, които предприемам, за да поддържам стабилността на процеса:

- Редовна поддръжка и навременна подмяна на износени шнекове и цевки

- Мониторинг на температурата и налягането с усъвършенствани системи за управление

- Използване на персонализирани профили на шнекове за по-добра хомогенност на стопилката и смесване

- Инспекция на зоните с високо износване за намаляване на неочакваните престои

Проучванията показват, че оптимизирането на скоростта на шнека и температурните зони увеличава производителността и подобрява рециклируемостта. По-ниските скорости на шнека увеличават въртящия момент и намаляват механичната енергия, което води до по-добра ефективност и по-постоянен добив. Документирал съм увеличение на производителността от 18% до 36% след оптимизиране на дизайна на моя шнеков барабан.

Забележка:Редовните инспекции и прогнозната поддръжка удължават живота на оборудването и подобряват цялостната стабилност на процеса в моята дейност по рециклиране.

Като се справя със замърсяването, износването и стабилността на процеса, моят едношнеков барабан ми помага да доставям надеждни, висококачествени рециклирани пелети. Отговарям на изискванията на съвременното рециклиране с увереност и ефективност.

Едношнеков варел за рециклиране на гранулация: Резултати от реалния свят

Повишена производителност и качество

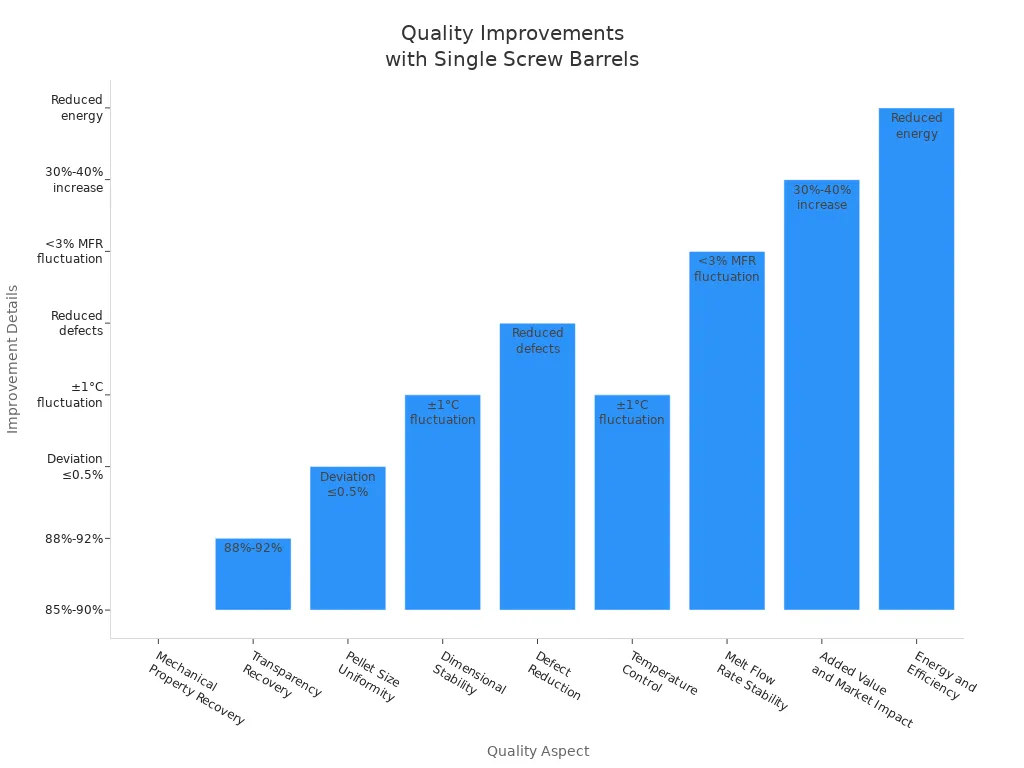

Когато преминах към едношнеков барабан за рециклиране на гранулация, видях ясно подобрение както в производителността, така и в качеството на пелетите. Моите рециклирани пелети сега показват по-добра механична якост и подобрена прозрачност. Мога да контролирам размера на пелетите по-прецизно, което ми помага да отговоря на строгите изисквания на клиентите. Усъвършенстваният контрол на температурата поддържа постоянен поток на стопилката, така че получавам по-малко дефекти и по-равномерни пелети.

| Аспект на качеството | Подробности за подобрението |

|---|---|

| Възстановяване на механични свойства | 85%-90% процент на възстановяване, много по-висок отколкото при обикновено оборудване |

| Възстановяване на прозрачността | 88%-92% процент на възстановяване |

| Еднородност на размера на пелетите | Отклонение на размера в рамките на 0,5% |

| Размерна стабилност | Равномерната температура (колебание от ±1°C) осигурява стабилност |

| Намаляване на дефектите | По-малко примеси и дефекти |

| Контрол на температурата | Петстепенно управление, колебание от ±1°C |

| Стабилност на скоростта на течене на стопилката | Колебание на MFR по-малко от 3% |

| Добавена стойност и пазарно въздействие | 30%-40% увеличение на добавената стойност |

| Енергия и ефективност | По-ниска консумация на енергия, по-висока ефективност |

По-ниска поддръжка и престой

Научих, че редовната грижа поддържа моя едношнеков варел за рециклиране на гранули да работи безпроблемно. Спазвам строг график за поддръжка и проверявам варела всяка седмица. Винаги поддържам температурата и скоростта на шнека постоянни, за да избегна натоварване на машината. Чистият, сортиран пластмасов изходен материал помага за предотвратяване на повреди от замърсители. Почиствам и смазвам движещите се части, за да спра ръждата и триенето. Когато видя износени части, ги сменям веднага. Избирам варели, изработени от здрави сплави със специални покрития, като азотиране, за да удължа живота им.

- Седмични инспекции на бъчвиподдържам оборудването си в отлично състояние.

- Правилните настройки на температурата и налягането предотвратяват износването.

- Чистият изходен материал намалява вътрешните повреди.

- Редовното почистване и смазване предотвратяват повреди.

- Проактивната подмяна на части предотвратява неочаквани престои.

- Здравите сплави и покрития правят цевта по-дълготрайна.

Заводите, които следват тези стъпки, отчитат по-малко прекъсвания и по-ниски разходи за ремонт. Моята линия за рециклиране сега работи по-ефективно и надеждно.

Казус: JT едношнеков варел в рециклирането на многопластмаси

Инсталирах едношнеков барабан JT за рециклиране на гранули в моя завод, за да обработвам различни пластмаси като PE, PP и PVC. Износоустойчивите материали, като например38CrMoAl и волфрамов карбид, удължиха живота на варела. Сега харча по-малко за ремонти и подмяна. Производствената ми линия рядко спира, така че спазвам сроковете си за доставка. Постоянната работа на едношнековия варел JT за рециклиране на гранули подобри производителността ми и намали разходите ми. Виждам по-малко прекъсвания и по-доброкачество на пелетите, което ми помага да остана конкурентоспособен на пазара.

Виждам как едношнековите варели решават ключови проблеми с рециклирането. Моят опит показва по-добро качество на стопилката, смесване и стабилност на процеса. С едношнековия варел за рециклиране на гранулация постигам по-висока ефективност и надеждност. Тези подобрения поддържат по-чисти операции, по-ниски разходи и ми помагат да отговоря на нарастващите изисквания на индустрията за устойчиво рециклиране на пластмаси.

ЧЗВ

Какви пластмаси мога да обработвам с едношнековата цев JT?

Мога да обработвам много пластмаси, включително PE, PP, PS,ПВЦ, PET, PC и PA. Барелът се адаптира към различни материали за ефективно рециклиране.

Как да намаля износването на винтовия си цилиндър?

Използвам цеви, изработени от здрави сплави с нитридни или биметални покрития. Редовното почистване и правилните настройки ми помагат да удължа живота на цевта и да поддържам висока производителност.

Защо хомогенизирането на стопилката е от значение при рециклирането?

Хомогенизирането на стопилката ми дава еднородни пелети. Виждам по-малко дефекти и по-добра здравина на продукта. Постоянното смесване ми помага да отговоря на стандартите за качество и нуждите на клиентите.

Време на публикуване: 21 август 2025 г.