Шнековите цилиндри за шприцване са в основата на всеки процес на шприцване. Бързото идентифициране на повредите може да спести време и пари. Признаци като необичайни шумове или непостоянно качество на продукта често означават проблеми. Ранното откриване е важно. Например,биметален инжекционен винт и цилиндър, известен с издръжливостта си, все още може да се износи, ако се използва неправилно. Редовните проверки помагат да се избегнат скъпоструващи престои. Надежденпроизводител на инжекции в бъчвиможе също да предложи насоки относно поддръжката и възможностите за подмяна.

Често срещани признаци на повреди в инжекционни винтови цевки

Идентифициране на щети вцев за инжектиране на винтранното търсене може да спести време и пари. Да знаят какво да търсят помага на операторите да действат бързо. Ето някоичесто срещани признаци, които показват проблем.

Видими повърхностни повреди

Повърхностните повреди са едни от най-лесните за разпознаване признаци. Драскотини, вдлъбнатини или канали по вътрешността на цевта могат да сигнализират за износване. Тези следи често се появяват, когато абразивни материали или замърсители преминават през системата. С течение на времето тези повреди могат да се влошат, което да повлияе на способността на цевта да обработва материали ефективно.

Операторите трябва също да проверят за обезцветяване или точкова поява. Тези проблеми могат да сочат към корозия, особено ако цевта работи с корозивни материали. Редовните визуални проверки могат да открият тези проблеми, преди да се влошат.

Съвет:Използвайте фенерче, за да огледате вътрешността на цевта за труднозабележими повреди.

Влошаване на производителността

Когато шнековият барабан за инжектиране започне да се поврежда, производителността се влошава. Машините може да имат затруднения с поддържането на постоянно топене или смесване. Това води до неравномерно качество на продукта, което може да разочарова клиентите и да увеличи отпадъците.

За да разберете по-добре как повредите влияят на производителността, помислете за следнотопоказатели:

| Метричен | Въздействие на щетите |

|---|---|

| Ефективност на топене | Намалява с увеличаване на хлабините поради износване |

| Производствен процент | Може да достигне неприемливи нива поради износване |

| Процент на скрап | Увеличава се с намаляването на качеството на детайлите поради износване |

| Време на цикъла | Увеличава се, когато се правят корекции за компенсиране на износването |

Тези промени могат да нарушат производствените графици и да увеличат разходите.Мониторинг на тези показателипомага на операторите да идентифицират кога дадена бъчва се нуждае от внимание.

Течове или натрупване на материали

Течовете на материал или натрупването му около цевта са ясни признаци за проблем. Течовете често възникват, когато уплътненията или хлабините на цевта се износят. Това може да доведе до разхищение на материал и мръсно работно пространство.

От друга страна, натрупването на материал вътре в цевта може да блокира потока на пластмаса. Този проблем обикновено възниква, когато цевта не се почиства правилно или когато се използват несъвместими материали. Натрупването може да причини прегряване, което може допълнително да повреди цевта.

Забележка:Бързото отстраняване на течове или натрупвания може да предотврати по-сериозни повреди и да поддържа производството безпроблемно.

Причини за повреди в инжекционни винтови бъчви

Разбирането на причините за повреда на цилиндъра на инжекционния шнек може да помогне на операторите да предприематпревантивни меркиЕто основните виновници за износването.

Абразивни или несъвместими материали

Материали, които са твърде абразивни или несъвместими с дизайна на цевта, могат да причинят значителни щети. Например, пълнителите от пластмаса или инженерните пластмаси често съдържат твърди частици, които износват повърхността на цевта с течение на времето. Ако цевта не е изработена от издръжлив материал, като биметални сплави, може да се затрудни ефективното боравене с тези материали.

Несъвместимите материали, като PVC, изискват варели с устойчиви на корозия свойства. Използването на грешен тип варел може да доведе до бързо износване. Операторите винаги трябва да съобразяват спецификациите на варела с обработваните материали, за да избегнат ненужни повреди.

Съвет:Проверете съвместимостта на материала с цевта преди да започнете производството, за да предотвратите скъпи ремонти.

Замърсяване и чужди частици

Замърсителите и чуждите частици в суровините са друга често срещана причина за повреди.Метални примеси или отломкиможе да надраска или издълба вътрешността на цевта, намалявайки нейната ефективност. Ниската прецизност по време на производството или неадекватната термична обработка също могат да направят цевта по-уязвима към замърсяване.

За да се сведе до минимум този риск, операторите трябва да проверяват суровините за примеси преди употреба. Редовното почистване на бъчвата може също да предотврати натрупването и замърсяването, които да повлияят на производителността.

- Често срещани източници на замърсяване включват:

- Метални вещества в суровините

- Замърсявания като мръсотия или прах

- Остатъчен материал от предишни производствени цикли

Липса на поддръжка или прекомерна употреба

Пренебрегванерутинна поддръжкаПрекомерната употреба на цевта може да доведе до преждевременно износване. Продължителната работа без прекъсвания увеличава риска от прегряване, което може да отслаби структурата на цевта. Освен това, ниските температури по време на пластификацията могат да причинят неравномерно износване на шнека и цевния възел.

Операторите трябва да следват график за поддръжка, за да поддържат цевта в оптимално състояние. Това включва почистване, смазване и проверка за признаци на износване. Прекомерната употреба може да се избегне чрез спазване на препоръчителните времена на работа и осигуряване на оптимизирани настройки на машината за ефективност.

Забележка:Редовната поддръжка не само предотвратява повреди, но и удължава живота на цевта на инжекционния шнек.

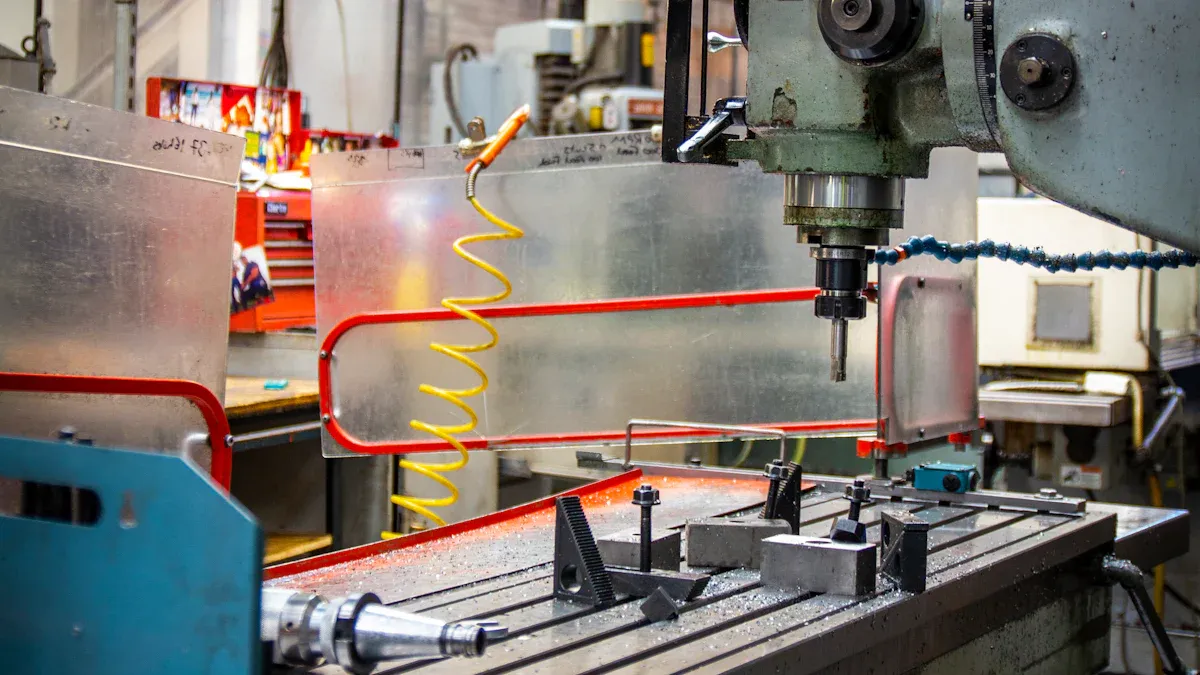

Методи за проверка на инжекционни винтови варели

Редовната проверка на шнековите инжекционни цилиндри помага на операторите да открият повреди рано и да избегнат скъпи ремонти. Ето три ефективни метода, за да се гарантира, че цилиндрите ще останат в отлично състояние.

Визуален преглед

Визуалните проверки са най-лесният начин за откриване на повреди. Операторите могат да търсят драскотини, вдлъбнатини или промяна в цвета вътре в цевта. Тези признаци често показват износване или корозия. Използването на фенерче улеснява виждането на труднодостъпни места.

Корозията е особено често срещана, когато варелите обработват материали като PVC или други корозивни пластмаси. Редовните визуални проверки могат да открият тези проблеми, преди да се влошат. Операторите трябва също да проверяват за натрупване на материал или течове около варела. Тези проблеми могат да нарушат производството и да доведат до допълнителни повреди.

Съвет:Планирайте визуални проверки всяка седмица, за да предотвратите евентуални проблеми.

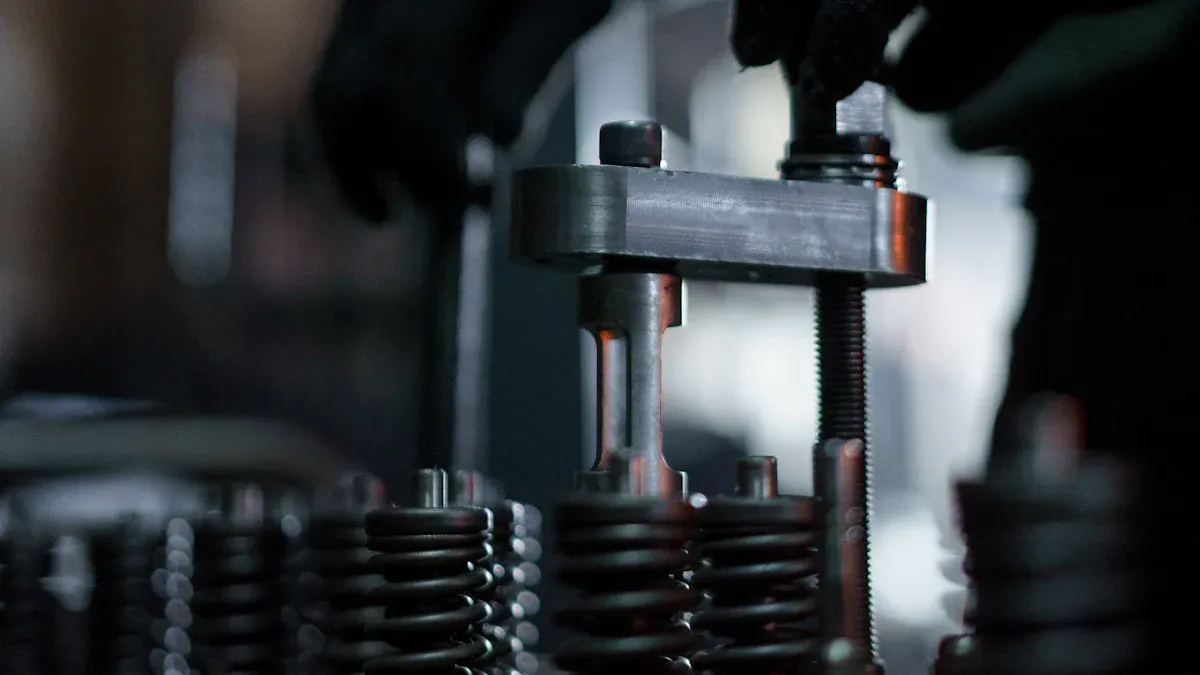

Използване на инструменти за измерване

Измервателните инструменти предоставят точни данни за износването на цевта. Те помагат на операторите да открият ранни признаци на повреди, които може да не са видими. Една ефективна система еСистема за спешна медицинска помощ Glycon, който използва Micro-Epsilon сензори за измерване на износването вътре в цевта.

Ето как работят тези инструменти:

| Инструмент за измерване | Описание |

|---|---|

| Система за спешна медицинска помощ Glycon | Използва Micro-Epsilon сензори за прецизно измерване на износването в цилиндрите на шнековите инжекционни системи. |

| Микро-епсилон сензори | Здрави сензори, които осигуряват точни показания при работни температури до 600°F (600°F). |

| Процес на измерване | Включва отстраняване на запушалката на цевта, инсталиране на сензора и измерване на разстоянието между външния диаметър на винта и вътрешния диаметър на цевта. |

| Предаване на данни | Данните за износването и производството се изпращат към портал за електронно измерване и проследяване за анализ. |

| Прогнозна аналитика | Позволява изчисляване на степента на износване и прогнозиране на бъдещото износване, оптимизирайки графиците за подмяна. |

Тези инструменти не само измерват износването, но и предоставят прогнозен анализ. Операторите могат да използват тези данни, за да планират поддръжка и подмяна, намалявайки времето на престой.

Забележка:Инвестирането в измервателни инструменти може да спести пари в дългосрочен план, като предотврати неочаквани повреди.

Тестване на производителността

Тестовете за производителност показват колко добре цевта се справя с производството. Операторите могат да следят показатели като температурни промени, скорост на срязване и ширина на слота, за да открият повреди. Например, повредена цев може да има затруднения с поддържането на постоянни температури, което води до неравномерно качество на продукта.

Ето разбивка на ключовите показатели:

| Тест за производителност | Корелация с откриване на щети |

|---|---|

| Промяна на температурата | Положителна корелация със степента на отместване; отместването намалява с повишаване на температурата. |

| Скорост на срязване | Влияе на температурата; наблюдават се значителни промени при по-високи скорости. |

| Промяна на дълбочината | Положителна корелация; отместването намалява с увеличаване на дълбочината. |

| Ширина на слота | Увеличава температурата на срязване, което влияе върху температурата и налягането на подаването. |

Мониторингът на тези показатели помага на операторите да идентифицират кога даден цев се нуждае от внимание. Например, ако скоростта на срязване се промени значително, това може да означава, че цевта се износва неравномерно. Ранното справяне с тези проблеми осигурява постоянно производство и минимизира отпадъците.

Съвет:Записвайте редовно данните за производителността, за да откривате тенденции и да предотвратявате щети.

Предотвратяване на повреди по инжекционните винтови цилиндъри

Рутинни практики за поддръжка

Рутинната поддръжка е гръбнакътза поддържане на цевта за инжектиране с шнек в отлично състояние. Операторите, които взематсобственост върху задачите по поддръжкатачесто осигуряват по-добра грижа за оборудването. Този проактивен подход удължава живота на машините и предотвратява неочаквани повреди.

Ето някои основни практики за поддръжка:

- Редовно проверявайте и почиствайте шнековете и цевитеза да се избегне натрупването на материал.

- Смажете движещите се части, за да намалите триенето и износването.

- Поддържайте оптимални температури за обработка, за да предотвратите прегряване.

- Следете за износване и осигурете правилно подравняване по време на монтажа.

Съвет:Създайте контролен списък за превантивна поддръжка и планирайте редовни престои за инспекции. Оборудването на операторите с правилните инструменти също може да помогне за незабавното отстраняване на дребни проблеми.

Избор на съвместими материали

Избор на правилните материали за производствое от решаващо значение за предотвратяване на повреди. Абразивни добавки като калциев карбонат или стъклени влакна могат бързо да износят повърхността на цевта. Корозивните материали, от друга страна, могат да реагират с цевта, причинявайки дългосрочно разграждане.

Оценката на съвместимостта на суровините осигурява дълготрайност и намалява риска от повреди. Например, биметалните варели са идеални за работа с абразивни или корозивни материали поради техните износоустойчиви свойства. Операторите винаги трябва да съобразяват спецификациите на варела с материалите, които се обработват.

Забележка:Използването на несъвместими материали може да доведе до проблеми с производителността и да съкрати живота на цевта.

Оптимизиране на настройките на машината

Неправилните настройки на машината могат да натоварят цевта на шнека за впръскване, което води до преждевременно износване. Операторите трябва да оптимизират настройки като температура, налягане и скорост, за да съответстват на обработвания материал. Например, прекомерното налягане може да причини ненужно напрежение върху цевта, докато ниските температури могат да доведат до неравномерно износване.

Редовният преглед и коригиране на тези настройки осигурява безпроблемна работа и постоянно качество на продукта. Операторите също трябва да следят показателите за производителност, за да идентифицират потенциални проблеми навреме.

Съвет:Обучете операторите да разбират влиянието на настройките на машината върху производителността на цевта. Тези знания им помагат да правят информирани корекции по време на производството.

Ранното откриване на повреди в шнековите цилиндри за инжектиране осигурява безпроблемно протичане на операциите и намалява разходите. Редовните проверки и поддръжка допринасят значително за удължаване на живота на оборудването. Превантивните мерки, като използването на съвместими материали и оптимизиране на настройките, осигуряват постоянно качество на продукта.

Запомнете:Проактивният подход минимизира времето за престой и поддържа производството ефективно.

ЧЗВ

Какъв е най-добрият начин за почистване на цевта на инжекционен шнек?

Използвайте мека четка и неабразивен почистващ препарат. Избягвайте метални инструменти, за да предотвратите надраскване. Редовното почистване поддържа цевта ефикасна и без повреди.

Колко често операторите трябва да проверяват цевите за инжектиране на шнекове?

Седмичните проверки са идеални. Честите проверки помагат за ранно откриване на износване, течове или натрупване, осигурявайки безпроблемно производство и намалявайки скъпоструващите престои.

Съвет:Създайте прост контролен списък за проверка, за да поддържате последователност.

Могат ли биметалните варели да се справят по-добре с абразивни материали?

Да!Биметалните бъчви са устойчиви на износванеи корозия, което ги прави идеални за абразивни или корозивни материали като пълнители от пластмаса или инженерни пластмаси.

Забележка:Винаги съобразявайте типа на цевта с материала за оптимална производителност.

Време на публикуване: 10 юни 2025 г.