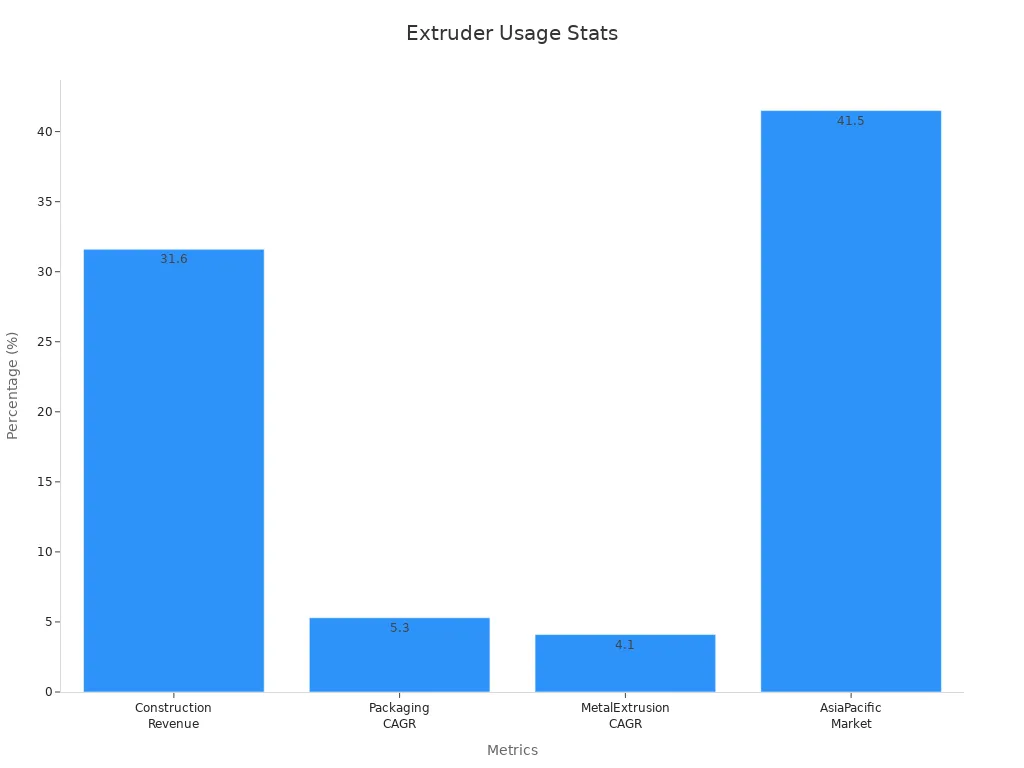

Технологията на двушнековите екструдери предлага усъвършенствано смесване и висока производителност, което я прави идеална за взискателни задачи по обработка на пластмаси. Едношнековите екструдери остават популярни заради своята рентабилност и ефикасност. Растежът на пазара отразява силното търсене, като индустрии като опаковъчната и автомобилната промишленост разчитат на тези машини за мащабно производство.Доставчик на двойни паралелни винтови бъчвииДвойни шнекове за пластмасови екструдериосигуряват постоянни резултати, като същевременноКоничен двоен винт Двоен винтдизайните повишават гъвкавостта.

Принципи на работа и разлики в дизайна

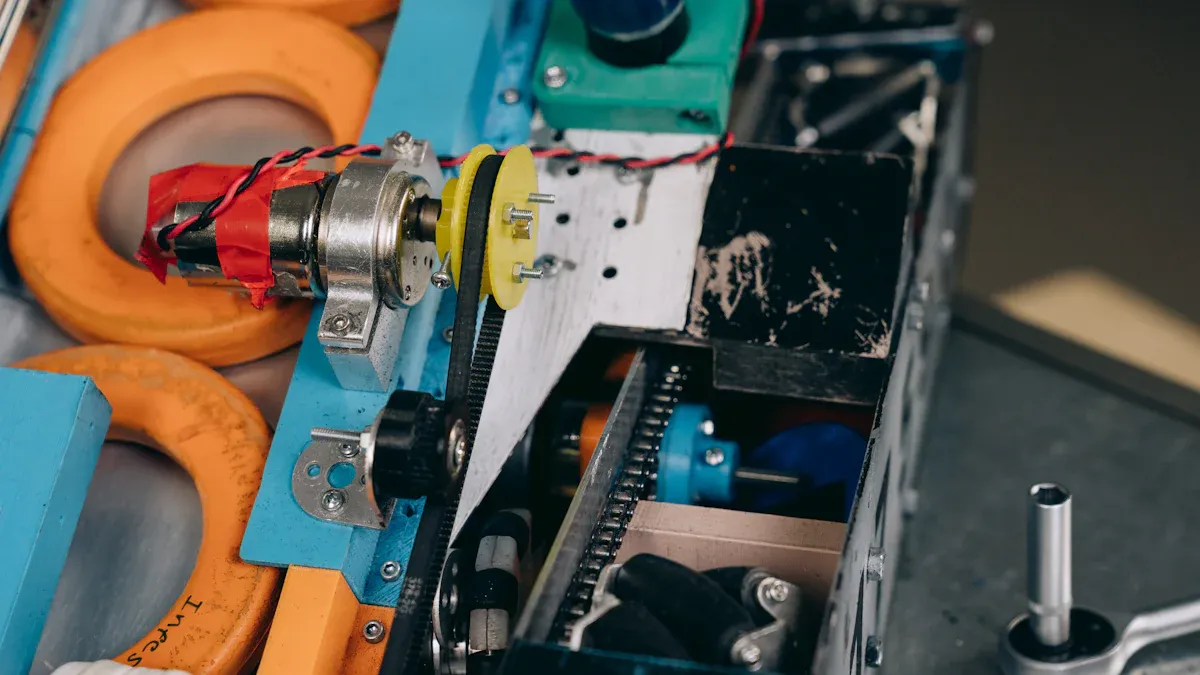

Конфигурация на двушнеков екструдер

Използват се двушнекови екструдеридва взаимосвързани винтакоито се въртят заедно във вътрешността на цев. Тези шнекове могат да се въртят едновременно или противоположно, в зависимост от приложението. Дизайнът позволява усъвършенствано смесване и смесване, което прави възможна обработката на широка гама от материали. Инженерите могат да регулират диаметъра на шнека, профила и геометрията на цевта, за да оптимизират производителността и качеството на продукта. Модулната конструкция на цевта и усъвършенстваните системи за управление спомагат за поддържането на точна температура и налягане. Тези характеристики подобряват еднородността на продукта и механичните свойства, особено при взискателни приложения като...Производство на PVC тръби.

Забележка:Дизайнът с преплитане увеличава максимално ефективността на смесване и поддържа самопочистването, което намалява времето за престой.

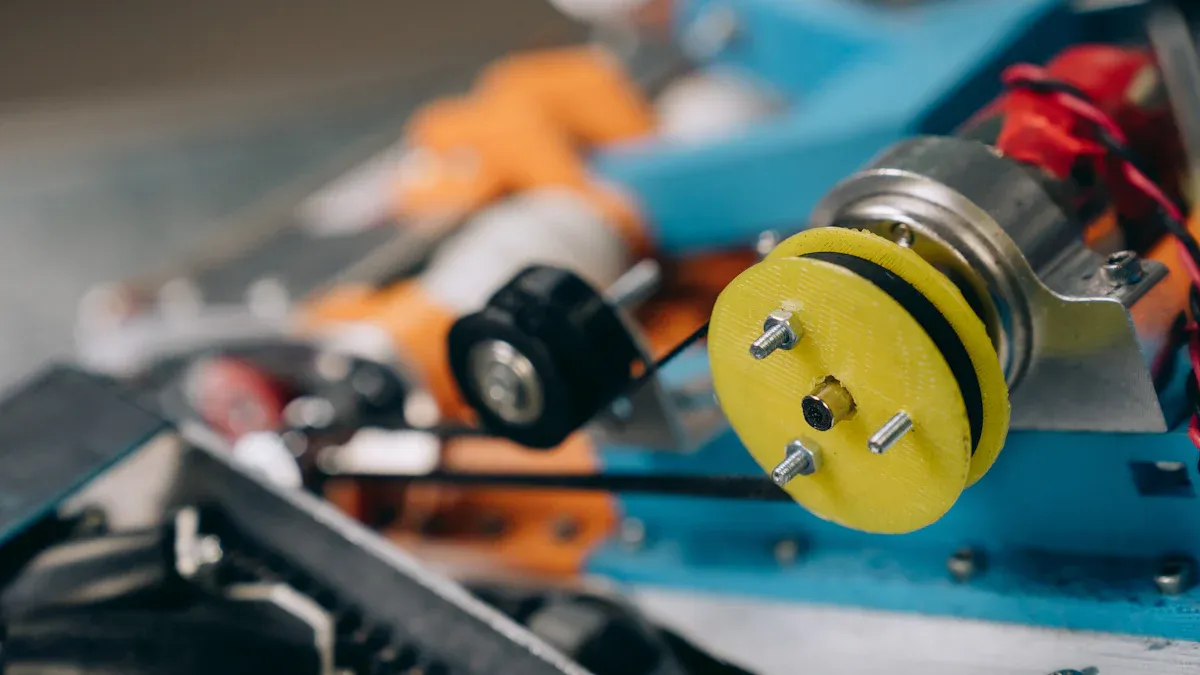

Дизайн на едношнеков екструдер

Едношнековите екструдери имат по-опростен дизайн с един спирален винт вътре в цилиндъра. Този дизайн използва по-малко движещи се части, което го прави по-лесен за работа и поддръжка. Винтът избутва материала напред главно чрез съпротивителен поток, което работи добре за материали с постоянен поток. Вътрешното охлаждане на шнека и правоъгълната форма на резбата спомагат за управлението на температурата и осигуряват стабилна обработка. Компактният размер и простата конструкция правят едношнековите екструдери рентабилни и подходящи за мащабно производство.

| Спецификация на дизайна / Фактор на разходите | Характеристики на едношнековия екструдер |

|---|---|

| Простота в дизайна | По-малко движещи се части, лесни за работа и поддръжка |

| Капиталови и оперативни разходи | По-ниски инвестиционни и разходи за поддръжка |

| Енергийна ефективност | Консумира по-малко енергия за прости задачи |

| Поддръжка | Бързо разглобяване и почистване |

| Пропускателна способност | Високо за прости материали |

Механизъм за поток на материалите и смесване

Потокът на материала в двушнеков екструдер включва плъзгащ се поток, поток под налягане и поток с изтичане. Взаимодействащите шнекове създават ефекти на срязване и месене, които подобряват смесването и дисперсията на добавките. Съвместно въртящите се шнекове повишават ефективността на смесване и спомагат за управлението на топлината, намалявайки риска от разграждане на материала. За разлика от тях, едношнековите екструдери разчитат предимно на плъзгащ се поток, което ограничава възможностите за смесване, но осигурява постоянен добив за прости материали. Геометрията на шнека, скоростта и вискозитетът на материала влияят върху потока и производителността на смесване.

Функции за обезгазяване и самопочистване

Двушнековите екструдери се отличават с превъзходство при дегазирането, защото преплетените шнекове увеличават повърхността за отделяне на газ. Някои системи повишават производителността на дегазиране с до 500% в сравнение с едношнековите конструкции. Функциите за самопочистване, като например самопочистващото се действие на шнека, спомагат за поддържане на постоянство на процеса и намаляване на времето на престой. Усъвършенстваните системи за филтриране и прецизният контрол на параметрите на екструдиране допълнително подкрепят тези предимства. Едношнековите екструдери предлагат лесно почистване поради простата си конструкция, но те не се доближават до ефективността на дегазиране на двушнековите системи.

Сравнение на производителността

Възможност за смесване и хомогенност

Качеството на смесване е определящ фактор за производителността на екструдирането. Двушнековите екструдери осигуряват превъзходно смесване благодарение на двата си взаимосвързани шнека. Тези шнекове диспергират и разпределят добавките ефективно, създавайки по-хомогенна стопилка. Механизмът за самопочистване между шнековете предотвратява натрупването на материал и осигурява цялостно смесване. В контролирани проучвания, двушнекови екструдери са произвеждали сухи прахообразни инхалационни смеси с...еднородност на сместа и аерозолни характеристикиравно или по-добро от смесването на партиди с високо срязване. Изследователите установиха, че параметри на процеса, като скорост на шнека и скорост на подаване, не влияят значително на консистенцията на крайния продукт. Тази стабилност позволява на производителите да постигнат еднородни смеси и постоянно качество на продукта, дори при сложни формулировки.

Двушнековите екструдери позволяват персонализиране на силите на смесване чрез регулиране на профилите и елементите на шнека. Тази гъвкавост позволява оптимизация за специфични материали и приложения, което води до подобрена дисперсия и еднородност на сместа.

Съгласуваност на производителността и изхода

Постоянството на производителността и продукцията са от решаващо значение за промишленото производство. Двушнековите екструдери постигатпо-високи скорости на пропусканеи обработват материалите по-ефективно от моделите с един шнек. Те поддържат прецизен контрол на процеса, което води до постоянно качество на продукта и по-малко дефекти. Таблицата по-долу обобщава основните разлики:

| Тип екструдер | Характеристики на пропускателната способност | Характеристики на консистентността на изхода |

|---|---|---|

| Двушнеков екструдер | По-висока производителност; ефективна обработка; енергийно ефективна | Прецизен контрол на процеса; превъзходно смесване; постоянно качество на продукта; по-малко дефекти и по-малко отпадъци |

| Едношнеков екструдер | Умерена производителност; по-просто и рентабилно | Проблеми с постоянството на налягането; ограничена способност за смесване; потенциал за неравномерно разпределение на материала и дефекти на продукта |

Едношнековите екструдери могат да изпитват колебания в налягането и ограничения в потока на материала, което може да повлияе на равномерността на продукцията. Двушнековите екструдери, от друга страна, осигуряват стабилна работа и надеждни резултати, което ги прави идеални за мащабно производство.

Работа с материали и гъвкавост

Работата с материалите и гъвкавостта определят колко добре един екструдер се адаптира към различни суровини и формули. Двушнековите екструдери се отличават с превъзходно обработване на прахообразни материали, трудни за подаване материали и сложни смеси. Те предлагат превъзходно дисперсионно и разпределително смесване, обработват широк диапазон на вискозитет и лесно включват множество добавки. Таблицата по-долу подчертава тези разлики:

| Функция | Едношнеков екструдер | Двушнеков екструдер |

|---|---|---|

| Материална форма | Най-подходящ за пелети и гранули | По-добър за прахообразни материали и трудни за подаване материали |

| Способност за смесване | Ограничено до разпределително смесване | Превъзходно дисперсионно и разпределително смесване |

| Чувствителност към топлина | По-дълго време на пребиваване | По-кратко, по-контролирано време на престой |

| Включване на добавки | Включване на основни добавки | Справя се със сложни формули с множество добавки |

| Диапазон на вискозитет | Ограничен обхват | Широк диапазон на вискозитет |

Двушнековите екструдери осигуряват и подобрен контрол на процеса, включително прецизно регулиране на температурата и по-кратко време на престой. Тези характеристики са от полза за термочувствителни материали и сложни рецепти. Едношнековите екструдери остават рентабилни и надеждни за еднородни пелети, но им липсва гъвкавостта и...разширени възможности за смесванена двушнекови системи.

Ефективност на дегазиране

Дегазацията премахва задържаните газове и влага от материала по време на екструдиране. Двушнековите екструдери предлагат отлична ефективност на дегазиране благодарение на дизайна си с взаимосвързани шнекове, което увеличава повърхността за отделяне на газ. Тази функция се оказва особено ценна в приложения, изискващи висока чистота на продукта или при обработка на материали, склонни към образуване на газове. Подобреното дегазиране води до по-малко дефекти и подобрено качество на продукта. Едношнековите екструдери осигуряват основно дегазиране, но не могат да се сравнят с ефективността на двушнековите екструдери при взискателни приложения.

Самопочистване и поддръжка

Функциите за самопочистване намаляват времето за престой и опростяват поддръжката. Двушнековите екструдери използват самопочистващо се действие на шнека, за да предотвратят натрупването на материал и да поддържат непрекъсната работа. Експерименталните данни показват, че регулирането на параметрите на екструдера, като ширина и височина на слоя, може да подобри грапавостта на повърхността и омокряемостта, подобрявайки самопочистващата се производителност. Материали като термопластични еластомери демонстрират високи стойности на самопочистване, което се изразява в по-малко ръчно почистване и по-ниски разходи за поддръжка. Едношнековите екструдери са лесни за разглобяване и почистване поради простия си дизайн, но не предлагат същото ниво на автоматизирано самопочистване като двушнековите системи.

Редовната поддръжка и оптимизираните настройки на екструдера спомагат за поддържане на висока производителност и удължаване на живота на оборудването.

Пригодност за приложение

Приложения на пластмасов двушнеков екструдер

A пластмасов двушнеков екструдеробслужва широк спектър от индустрии, които изискват усъвършенствано смесване, прецизен контрол и гъвкавост. Производителите използват тези машини за смесване, производство на мастербачи, смесване на полимери и обработка на рециклирани пластмаси. Модулният дизайн позволява на инженерите да настройват профилите на шнековете за специфични материали, подобрявайки ефективността и качеството на продукта. Компаниите в автомобилния и строителния сектор разчитат на двушнекови екструдери за високопроизводителни компоненти. Техническите доклади подчертават подобренията в производствената ефективност и качеството на формулите, особено в приложения като модификация на инженерни пластмаси и обработка на рециклирани материали. Пазарът на екструдери продължава да се развива, с нарастващо приемане на двушнекови и многошнекови екструдери в сектори с голям обем и изисквания за прецизност, като фармацевтичната и хранително-вкусовата промишленост.

Най-добри приложения за едношнекови екструдери

Едношнекови екструдериостават предпочитаният избор за прости, високопроизводителни производствени задачи. Тези машини се отличават с производството на продукти с постоянни, сухи формули, като например паста, основна храна за домашни любимци и закуски на основата на ориз. Техният опростен дизайн осигурява ниски разходи за поддръжка и експлоатация. Таблицата по-долу обобщава най-добрите случаи на употреба:

| Тип продукт | Предпочитан тип екструдиране | Разсъждение |

|---|---|---|

| Паста | Единичен винт | Проста суха формула, минимално смесване |

| Основна храна за домашни любимци | Единичен или двоен винт | И двете работят, един винт е рентабилен |

| Закуски с пухкав ориз | Единичен винт | Постоянен сух вход, висока производителност |

Производител на закуски, произвеждащи оризови топчета, е установил, че едношнековите екструдери са идеални за прости рецепти. При преминаването към многозърнести продукти обаче те са се нуждаели от двушнеков екструдер за по-добро смесване и намаляване на отпадъците.

Примери от индустрията

- Хранителни компании като Nestlé и Kellogg's инвестират в машини за екструдиране, за да отговорят на нарастващото търсене на преработени храни.

- Строителният и автомобилният сектор зависят от екструдирани компоненти, като фирми като Bausano и KraussMaffei предлагат персонализирани решения.

- Адитивното производство се интегрира с екструдиране за персонализирано производство, както се вижда от CEAD и Arburg.

- Регулаторните и екологичните тенденции водят до приемането на енергийно ефективно, биоразградимо съвместимо екструдиращо оборудване.

Технологичните иновации, включително автоматизацията и свързаността с интернет на нещата, продължават да подобряват ефективността на производството и качеството на продуктите в различните индустрии.

Оперативни съображения

Леснота на използване и обучение

Операторите намират съвременните екструдери за лесни за употреба благодарение на усъвършенстваните интерфейси за управление. Тези системи показват данни в реално време, аларми и графични прегледи, които помагат на операторите да наблюдават и настройват процеса бързо. Изискванията за обучение зависят от типа на екструдера. Едношнековите екструдери имат ясен дизайн, така че новите оператори могат да научат основните операции и отстраняване на неизправности за кратко време.Двушнекови екструдерипредлагат повече функции, като например управление на рецепти и дистанционно отстраняване на неизправности, които изискват допълнително обучение. Системите за управление с дневници на събития и събиране на данни помагат на операторите да реагират на промени в процеса и да поддържат качеството на продукта.

Съвет: Инвестирането в обучение на операторите подобрява стабилността на процеса и намалява риска от грешки.

Поддръжка и престой

Редовната поддръжка осигурява ефективна работа на екструдерите и удължава живота им. Графиците за поддръжка се различават между едношнековите и двушнековите екструдери. Таблицата по-долу показва ключовите области, на които се фокусира фокусът:

| Тип екструдер | Фокусни области на поддръжка | Акценти в графика |

|---|---|---|

| Единичен винт | Охлаждане на захранващия отвор, износване на шнека/цилиндъра, проверка на аксиалния лагер | Смяна на маслото на всеки 4000-5000 часа |

| Двоен винт | Подравняване на винтовете, разпределение на въртящия момент, проверки на сегментите на цевта | Охладителната система се почиства на всеки шест месеца |

Записите за поддръжка проследяват инспекции, ремонти и подмяна на частиТези записи помагат на екипите да откриват повтарящи се проблеми и да планират превантивна поддръжка. Превантивната поддръжка моженамаляване на времето за престой с до 45%и да добавят години към живота на оборудването.

- Журналите за поддръжка подпомагат отстраняването на неизправности и ефективното планиране.

- Пренебрегването на записите води до по-дълги престои и повтарящи се ремонти.

Цена и възвръщаемост на инвестициите

Цената и възвръщаемостта на инвестициите (ROI) играят основна роля при избора на екструдер. Екструзионното формоване обикновено изисквапо-ниска първоначална инвестицияв сравнение с други методи, като например шприцване. Автоматизираните системи намаляват разходите за труд и разхищението на материали, подобрявайки ефективността на производството. Непрекъснатата работа също така намалява времето на престой, което повишава възвръщаемостта на инвестициите за проекти с голям обем. Компаниите често избират екструдиране за прости части, за да увеличат максимално икономиите на разходи, докато сложните, високопрецизни части могат да оправдаят по-високи първоначални разходи в други процеси. Внимателната оценка на разходите за оборудване, използването на материали и нуждите от труд осигурява най-добра дългосрочна стойност.

Ръководство за вземане на решения

Избор въз основа на нуждите от производителност

Изборът на правилната екструдерна система зависи от внимателен преглед на изискванията за производителност. Много производители използватрамки за вземане на решениякоито комбинират техно-икономически анализ, модели за оценка на разходите и инструменти, подпомагани от изкуствен интелект. Тези рамки помагат на потребителите да сравняват опции въз основа на цена, време за изграждане, свойства на материалите и специфични за индустрията нужди. Методите за вземане на решения по множество критерии, като AHP, TOPSIS и VIKOR, позволяват на екипите да оценяват както количествени, така и качествени фактори. Интерактивните чатботове с изкуствен интелект вече предоставят персонализирана информация, черпейки от големи изследователски бази данни, за да подпомогнат информирания избор. Казусите показват, че този подход подобрява точността на решенията, като оценките на разходите съответстват точно на реалните оферти за различни компоненти. Процесът дава възможност на потребителите да вземат независими решения, като представя изчерпателни данни, вместо да налага едно-единствено решение.

Съвет: Използвайте интерактивни инструменти и казуси, за да сравните производителността, цената и съвместимостта на материалите, преди да направите окончателен избор.

Ключови въпроси за разглеждане

Когато избирате между aедношнеков или двушнеков екструдер, екипите трябва да прегледат няколкомеханични и експлоатационни фактори:

- Какви са задвижващите и съпротивителните сили, участващи в процеса на екструдиране?

- Кой механизъм за екструдиране е най-подходящ за приложението?

- Как дизайнът на камерата влияе върху налягането и потока при екструдиране?

- Каква конфигурация на изхода ще оптимизира качеството на продукта?

- Необходими ли са разширени функции като вторично смесване или армиране?

- Как взаимодействат свойствата на материала и експлоатационните параметри?

| Разглеждане | Едношнеков екструдер | Двушнеков екструдер |

|---|---|---|

| Гъвкавост на процеса | По-малко гъвкав, по-лесен за работа и поддръжка | По-гъвкав, поддържа по-широка вариабилност на формулите |

| Първоначална цена | По-ниска цена на изкупуване | По-висока първоначална инвестиция |

| Оперативни разходи | По-ниска консумация на енергия и разходи за поддръжка | По-високи оперативни и поддръжка разходи |

| Ефективност на производството | По-лесен контрол, по-ниска сложност, по-ниска производителност | По-висока производителност, по-добро смесване, подобрено качество на продукта |

| Съвместимост на материалите | Подходящ за голямо разнообразие от материали | По-подходящ за сложни процеси и усъвършенствани формулировки |

Експертите от индустрията препоръчват анализ на производствените цели, общите разходи и изискванията за материали. Консултациите със специалисти могат да помогнат да се гарантира, че избраният екструдер отговаря както на настоящите, така и на бъдещите нужди.

Технология на двушнековия екструдерподдържа усъвършенствано смесване и гъвкавост за сложна обработка на пластмаси. Едношнековите екструдери остават идеални за прости задачи с голям обем. Пазарните данни показват прогнозиран 6% годишен темп на растеж (CAGR) за двушнековите екструдери, което отразява силното търсене и широкото им индустриално значение.

| Аспект | Тенденция/Последствие |

|---|---|

| Пазарен годишен темп на растеж (CAGR) | ~6% (2024-2033) |

| Приложения в индустрията | Пластмаси, храни, фармацевтични продукти, химикали |

| Продуктов сегмент | Ко-въртящите се двушнекови екструдери водят до растеж |

ЧЗВ

Какви материали може да обработва пластмасов двушнеков екструдер?

A пластмасов двушнеков екструдерРаботи с полиетилен, полипропилен, PVC, ABS и инженерни пластмаси. Поддържа смесване, блендиране и производство на мастербачи за различни индустрии.

Как двушнековият екструдер подобрява смесването в сравнение с едношнековия екструдер?

Двушнековите екструдери използват взаимосвързани шнекове. Тези шнекове създават силни сили на срязване и месене. Това действие осигурява по-добро разпределение на добавките и по-равномерен продукт.

Подходяща ли е двушнекова екструдерна машина за рециклирани пластмаси?

Да. Процесът се извършва с двушнекови екструдерни машинирециклирани пластмасиефективно. Те предлагат прецизен контрол на температурата и усъвършенствано смесване, което подобрява качеството на рециклирания материал.

Време на публикуване: 26 юни 2025 г.