Едношнековата екструзия използва един въртящ се шнек, докато двушнековата екструзия разчита на два взаимосвързани шнека за подобрено смесване. Тази разлика влияе върху качеството на продукта и контрола на процеса. За просто производство с голям обем, aЕдинична пластмасова винтова цевотговаря на повечето нужди.Двушнекови екструдерни бъчвииДвойни шнекове за пластмасови екструдерипревъзхождат в сложното смесване.

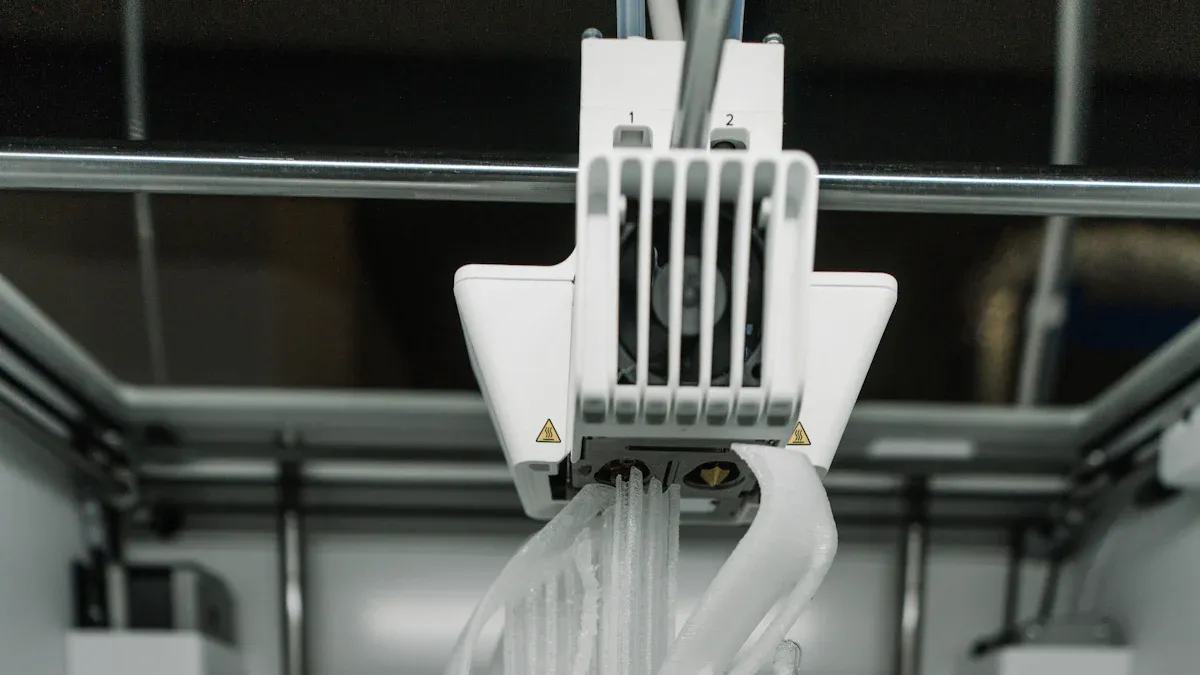

Обяснение на едношнекова екструзия

Как работи екструдирането с един шнек

Екструзията с един шнек използва един въртящ се шнек вътре в нагрят барабан. Шнекът придвижва суровия пластмасов или каучуков материал напред, където триенето и топлината го стопяват. Разтопеният материал преминава през матрица, за да образува непрекъсната форма. Операторите контролират ключови параметри на процеса, като температура на барабана (обикновено 160–180 °C), скорост на шнека и температура на матрицата. Скоростта на поемащото устройство и температурата на резервоара с вода помагат за контролиране на диаметъра и охлаждането на крайния продукт. Шнекът изпълнява...три основни функции: транспортиране, топене и смесване. Дизайн на цевтаХарактеристики като твърдо закаляване и хромирано покритие намаляват триенето и залепването, осигурявайки плавна работа.

Предимства на едношнекова екструзия

Производителите избиратекструдиране с единичен шнекзаради своята простота и рентабилност. Дизайнът позволява лесна работа и поддръжка. По-ниските първоначални инвестиции и оперативни разходи го правят привлекателен за много бизнеси.Енергийна ефективностсе откроява, тъй като системата използва оптимизирано нагряване и по-малко движещи се части. Операторите могат да постигнат постоянно качество на продукта чрез регулиране на температурата, налягането и скоростта на шнека. Системата обработва широка гама от суровини, което я прави универсална за различни производствени нужди.

Съвет: Редовната поддръжка и мониторингът на енергията в реално време могат допълнително да подобрят ефективността и качеството на продукта.

Ограничения на екструдирането с един шнек

Екструзията с един шнек е изправена пред някои предизвикателства. Производителността може да стане нестабилна при високи скорости на шнека, което ограничава производствените нива. Поддържането на температурата на стопилката и хомогенността на продукта може да бъде трудно, особено при сложни материали. Процесът може да се затрудни при сложно смесване или формулировки, които изискват прецизен контрол. Поведението на подаване и производителността също зависят силно от дизайна на шнека и геометрията на отвора за подаване.

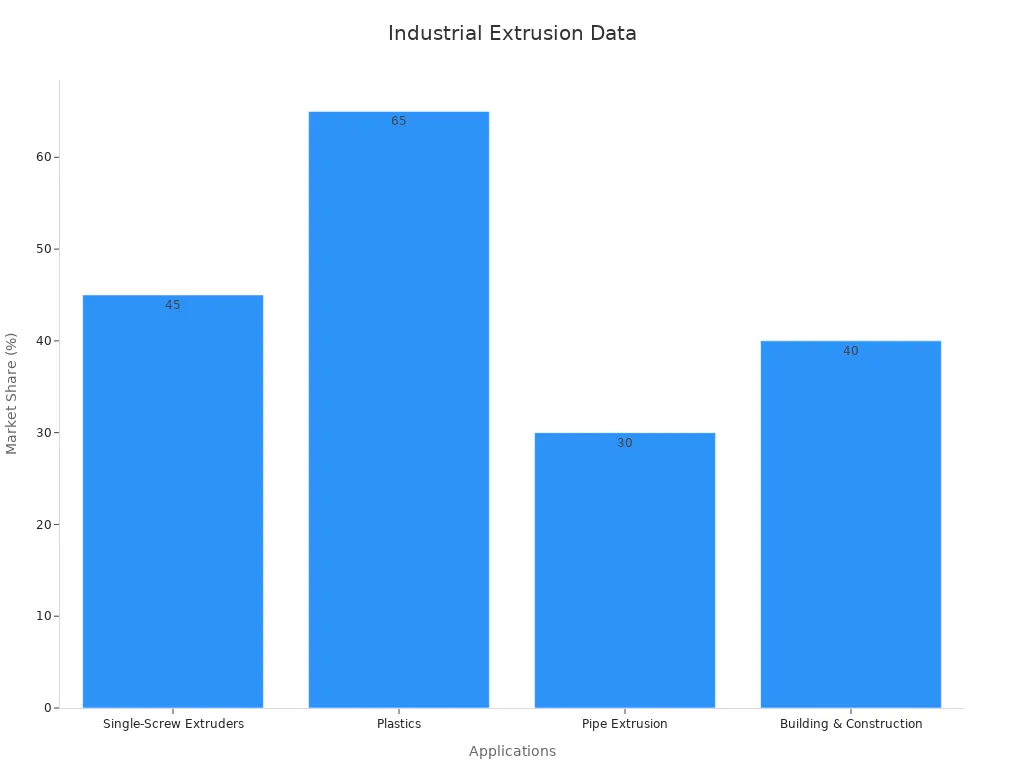

Типични приложения на едношнекова екструзия

Едношнековата екструзия намира приложение в много индустрии. Опаковките са водещи на пазара с около 60% дял, произвеждайки филми и листове от полимери като PE, PP и PVC. Строителният сектор ги използва за тръби и профили, докато производителите на автомобили разчитат на тях за интериорни и екстериорни части. Медицинската, потребителската и електронната промишленост също се възползват от тази технология.

| Тип модел | Диаметър на винта (мм) | Съотношение L:D | Мощност на двигателя (kW) | Изходен капацитет (кг/час) | Бележки относно ефективността и стандартите |

|---|---|---|---|---|---|

| Високоефективен единичен винт | 60 – 120 | 38:1 | 110 – 315 | 465 – 1300 | 20-30% по-висока цена; AC двигатели на Siemens, сертифицирани по CE |

| Нормален стандартен единичен винт | 60 – 120 | 33:1 | 55 – 315 | 150 – 900 | Стандартни качествени компоненти |

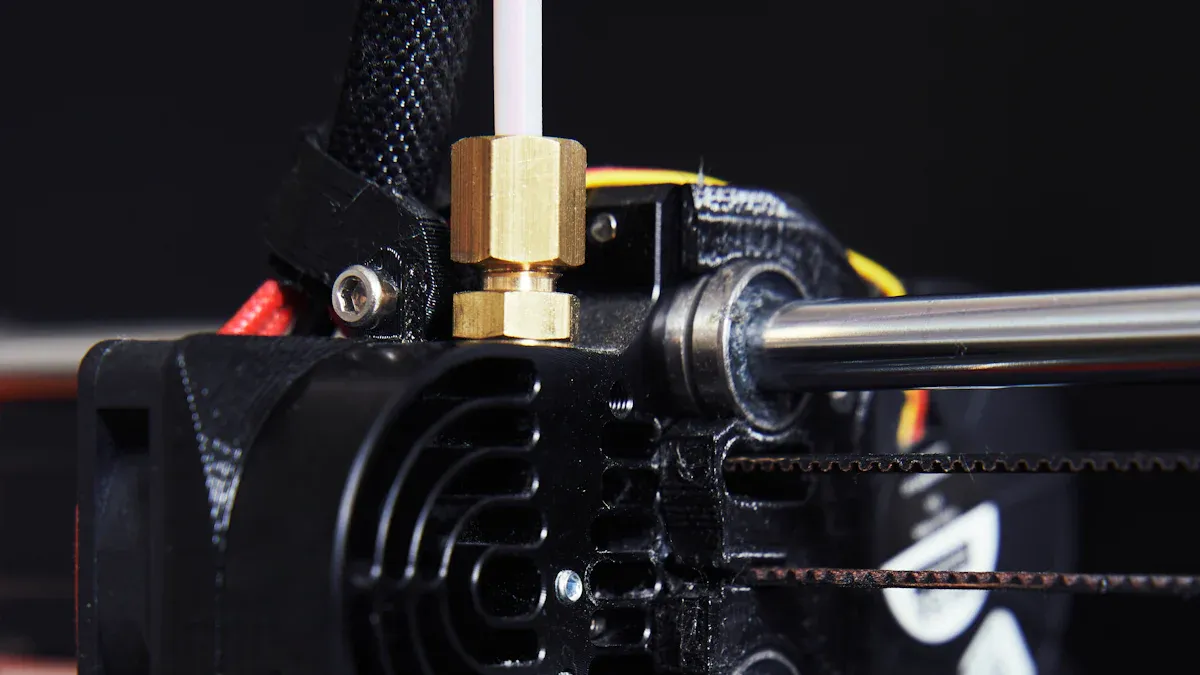

Преглед на двушнековата екструзия

Как работи двушнековата екструзия

Двушнекова екструзияИзползва два взаимосвързани шнека, които се въртят вътре в нагрят барабан. Операторите подават суровини като пелети или прахове в бункера. Шнековете придвижват материала напред, компресирайки го и го омесвайки. Топлината от барабана и триенето от шнековете стопяват материала. Специализирани шнекови елементи смесват и хомогенизират стопилката, осигурявайки равномерно разпределение на добавките. След това разтопеният материал преминава през матрица, за да образува крайния продукт. Модулните барабани с зони за нагряване и охлаждане позволяват прецизен контрол на температурата. Вентилационните зони отстраняват въздуха и летливите вещества, подобрявайки качеството на продукта.

Силни страни на двушнековата екструзия

Двушнекова екструзия предлага няколко предимства:

- Превъзходно смесване и хомогенизиране благодарение на взаимосвързаните шнекове.

- Високи сили на срязванеподобряване на смесването и еднородността на продукта.

- Модулният дизайн позволява лесно настройване за различни материали.

- Подобреният контрол на температурата намалява термичното разграждане.

- Високата производителност и производителност поддържат мащабно производство.

- Гъвкавите конфигурации на шнековете оптимизират обработката на различни полимери.

- По-добър контрол на процеса с независимо регулиране на скоростта на шнека и температурата.

- По-дълъг живот на оборудването, тъй като натоварването се разпределя между два винта.

| Технически аспект | Описание |

|---|---|

| Превъзходно смесване и хомогенизиране | Преплетените шнекове създават ефекти на срязване и месене за равномерно смесване. |

| Висока производителност и производителност | Съвместно въртящите се шнекове позволяват по-високи производствени скорости и ефективност. |

| Универсалност | Способен за обработка на разнообразни полимери и сложни формулировки. |

Слабости на двушнековата екструзия

- Двушнековите екструдери имат сложна структура и по-висока цена.

- Потокът от материал вътре в екструдера е труден за моделиране и предвиждане.

- Колебания в налягането могат да възникнат поради геометрията на винта.

- Мониторингът на размера на частиците и стабилността на процеса представлява предизвикателство.

- Мащабирането от лаборатория до производство изисква внимателно настройване.

Често срещани приложения за двушнекова екструзия

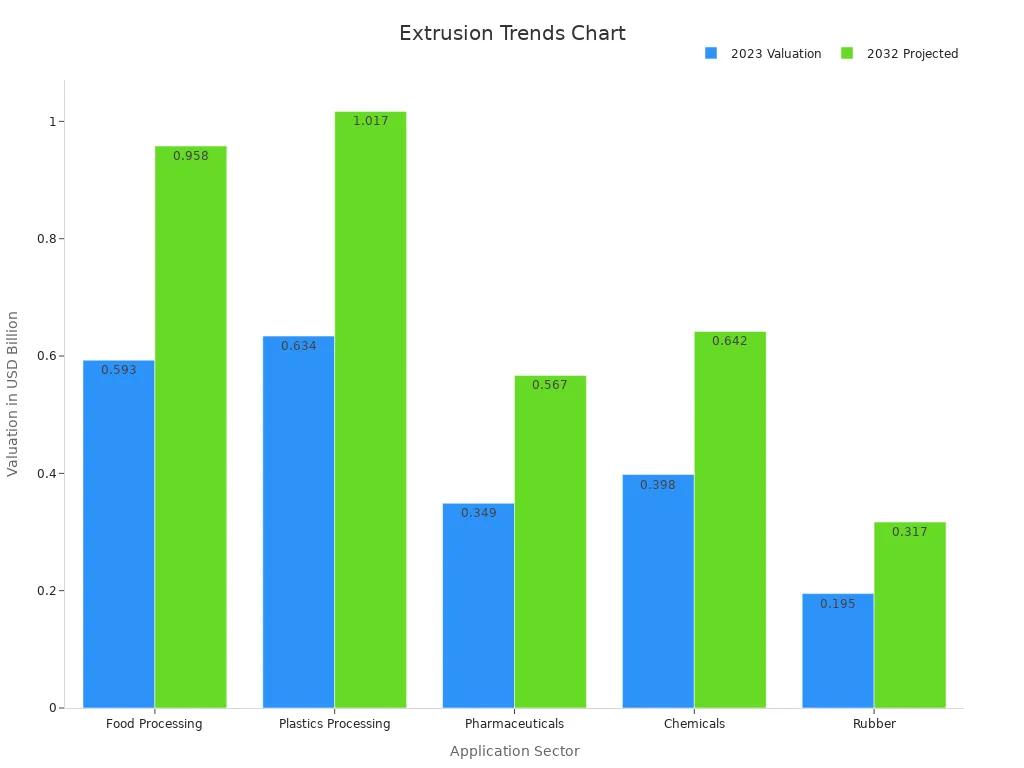

Двушнековите екструдери играят ключова роля в много индустрии. Производителите ги използват за смесване на пластмаси, обработка на рециклирани материали и производство на биопластмаси. Хранителната промишленост разчита на тях за закуски, зърнени храни и храна за домашни любимци. Фармацевтичните компании използват двушнекова екструдия за производство на твърди лекарствени форми. Химическият и каучуковият сектори също се възползват от прецизното им смесване и контрол. Пазарът на двушнекови екструдери продължава да расте, воден от търсенето в Азиатско-тихоокеанския регион, Европа и Северна Америка.

Едношнекова екструзия срещу двушнекова екструзия: ключови сравнения

Разлики в дизайна и механизма

Екструзия с единичен шнекизползва един въртящ се шнек с опростен спираловиден модел. Тази конструкция избутва материала напред през цилиндъра. За разлика от тях, двушнековите екструдери разполагат с два взаимосвързани шнека. Тези шнекове могат да се въртят в една и съща или противоположна посока и често включват блокове за месене за по-добро смесване. Таблицата по-долу показва основните технически разлики:

| Аспект | Едношнеков екструдер | Двушнеков екструдер |

|---|---|---|

| Дизайн на винта | Единичен въртящ се винт с опростен спирален модел, избутващ материала напред. | Два взаимосвързани шнека, евентуално въртящи се едновременно или противоположно, със сложна геометрия, включително блокове за месене. |

| Възможност за смесване | Подходящ за хомогенни материали и лесно смесване. | Превъзходно смесване благодарение на взаимосвързаните шнекове, което позволява по-добро разпръскване на добавки и пълнители. |

| Пропускателна способност и изход | Обикновено по-ниска производителност и скорости на изход. | По-висока производителност и производителност, подходящи за мащабно производство. |

| Контрол на температурата | Основен контрол върху температурата, скоростта на шнека и налягането в цилиндъра. | Подобрена регулация на температурата с вътрешни зони за отопление/охлаждане по протежение на цевта. |

| Обработка на материали | Ефективен за термопласти, еластомери и рециклирани пластмаси с постоянно качество на продукта. | По-подходящ за формулировки с висок вискозитет, чувствителни към топлина и сложни формулировки, изискващи прецизен контрол. |

| Гъвкавост на процеса | По-малко гъвкава, по-лесна експлоатация и поддръжка. | По-голяма гъвкавост благодарение на модулния дизайн на винта и регулируемите параметри. |

| Възможност за дегазация | Ограничени възможности за дегазиране и отделяне на летливи вещества. | Ефективно обезгазяване и отстраняване на летливи вещества, важни за контрола на качеството. |

| Примери за приложение | Пластмасови фолиа, тръби, компаундиране, покритие на тел, екструдиране на листове, преработка на храни. | Полимерно компаундиране, преработка на храни, фармацевтика и обработка на сложни материали. |

Изследователи като Шен и др. и Састрохартоно и др. са показали, че двушнековите екструдери предлагат по-модерни конструктивни характеристики, като например по-добър срязващ поток и енергийна ефективност, особено за сложни материали.

Възможности за смесване и обработка

Възможностите за смесване и обработка отличават тези две технологии. Едношнековата екструдация работи добре за прости, хомогенни материали. Тя може да се справи с основни задачи за смесване, но се затруднява със сложно смесване или формулировки, които изискват прецизен контрол. Двушнековите екструдери се отличават в смесването. Техните взаимосвързани шнекове създават силни ефекти на срязване и месене. Това действие осигурява равномерно разпръскване на добавки и пълнители, което е от решаващо значение за висококачествените продукти. Операторите могат да регулират шнековите елементи и зоните на барабана, за да настроят фино процеса за различни материали. В резултат на това двушнековите системи поддържат сложни рецепти и взискателни производствени изисквания.

Забележка: За производители, които трябва да смесват множество полимери или да добавят пълнители, двушнековите екструдери осигуряват ясно предимство в производителността на смесване.

Производителност и ефективност

Производителността и ефективността играят основна роля при избора между тези системи. Едношнековата екструдация обикновено предлага по-ниска производителност, което я прави подходяща за по-малки производствени цели. Тя работи с по-ниски скорости на обработка и осигурява постоянни резултати за стандартни продукти. Двушнековите екструдери, от друга страна, постигат по-висока производителност и по-бързи скорости на обработка. Те поддържат големи изисквания за капацитет и поддържат качеството на продукта дори при сложно гранулиране. Таблицата по-долу сравнява ключови показатели:

| Метричен | Едношнеков екструдер | Двушнеков екструдер |

|---|---|---|

| Пропускателна способност | По-ниска производителност, подходяща за ниски производствени цели | По-висока производителност, подходяща за изисквания за голям капацитет |

| Скорост на обработка | По-бавни скорости на обработка | По-бързи скорости на обработка |

| Качество на продукта | Ограничена интензивност на смесване, по-малко сложна гранулация | Подобрено смесване, поддържа сложно гранулиране |

| Оперативни разходи | По-ниски оперативни разходи поради простота и енергийна ефективност | По-високи оперативни разходи поради сложност и поддръжка |

| Гъвкавост | По-малко гъвкава, по-лесна работа | По-голяма гъвкавост, може да се обработва със сложни формулировки |

| Изходни скорости | Обикновено по-ниски нива на производство | По-високи нива на производство |

Двушнековите екструдери често оправдават по-високите си оперативни разходи с повишена производителност и способността да обработват по-трудни материали.

Гъвкавост и универсалност

Гъвкавостта и многофункционалността са от съществено значение за съвременното производство. Едношнековата екструдация осигурява надеждна производителност за стандартни продукти и материали. Тя обаче предлага ограничена гъвкавост при превключване между различни формулировки или видове продукти. Двушнековите екструдери се открояват в тази област. На търговското изложение K 2016, усъвършенствани двушнекови линии демонстрираха бърза смяна между материали, цветове и дебелини. Някои системи сменяха форматите за минути, а не за часове. Тези екструдери обработваха многослойни филми с до 11 слоя, като боравеха с материали като EVOH, найлон и различни видове полиетилен. Данните за производството показаха...45,8% намаление на материалните отпадъции близо 29% икономия на енергия след преминаване към гъвкави двушнекови системи. Периодът на възвръщаемост на инвестицията също се съкрати с над 26%. Тези подобрения подчертават оперативните предимства на двушнековите екструдери в сложни среди с множество материали.

Съображения за разходи и поддръжка

Цената и поддръжката влияят върху крайното решение за много производители. Едношнековите екструдери струват по-малко за закупуване и експлоатация. Опростеният им дизайн означава по-малко части за поддръжка и по-ниска консумация на енергия. Рутинната поддръжка е лесна, а времето за престой остава минимално. Двушнековите екструдери изискват по-висока първоначална инвестиция. Сложната им структура и усъвършенстваните функции водят до повишени нужди от поддръжка и по-висока консумация на енергия. Въпреки това, за компаниите, произвеждащи висококачествени или сложни продукти, ползите от гъвкавост, производителност и качество често надвишават допълнителните разходи. Изборът на правилната система зависи от балансирането на тези фактори с производствените цели и бюджета.

Избор на правилния екструдер за вашите нужди

Подходящост на материалите

Изборът на подходящ екструдер започва с разбирането на съвместимостта на материалите. Ключови компоненти на машината, като напримерскорост на винта, диаметър и съотношение дължина към диаметървлияят върху това колко добре екструдерът обработва различни материали. Например, по-високите съотношения L/D помагат при сложни материали, които се нуждаят от цялостно топене и смесване. Дизайнът на цилиндъра, включително температурните зони и вентилацията, поддържа чувствителни или рециклирани материали. Индустриалните насоки препоръчват съобразяване на екструдера с температурата на обработка, вискозитета и дебита на материала. Едношнековата екструдия работи добре за масова обработка на термопласти, докато двушнековите екструдери обработват сложни формулировки в хранително-вкусовата, фармацевтичната и полимерната промишленост.

Мащаб на производство и продукция

Мащабът на производство и изискванията за производителност играят основна роля при избора на екструдер. По-високите производителности могат да увеличат потреблението на енергия и нуждите от поддръжка. Модулните конфигурации на шнековете позволяват по-добра мащабируемост и производителност. Проучванията показват, чеПропускателната способност и нивото на запълване влияят върху качеството на продукта и ефективността на смесванеПо-големите екструдери изискват внимателно регулиране на работните параметри, за да се поддържат постоянни резултати. Компаниите трябва да балансират производствените цели с оперативните разходи и техническата сложност.

Бюджетни и ценови фактори

Разходите, които се разглеждат като разходи, включват както първоначални, така и текущи разходи. Таблицата по-долу очертава ключовите фактори за разходите:

| Фактор на разходите | Описание | Въздействие върху бюджета |

|---|---|---|

| Първоначална покупка | Варира в зависимост от размера и вида | Голяма първоначална инвестиция |

| Сертифициране | ISO 9001, CE и др. | Може да увеличи покупната цена |

| Поддръжка | Необходимо е редовно обслужване | Текущи годишни такси |

| Консумация на енергия | Ефективните модели спестяват дългосрочни разходи | По-висока първоначална сума, по-ниска месечна сума |

| Обучение | Необходимо за правилна работа | 1-3% от покупната цена |

Производителите в Азиатско-тихоокеанския регион често се възползват от по-ниски оперативни разходи поради регионалните предимства.

Препоръки, базирани на приложения

Когатоизбор на екструдираща системаКомпаниите трябва да вземат предвид обема на производството, гъвкавостта на доставчиците и изискванията за качество. За основни продукти и малки серии, едношнековата екструдера предлага простота и по-ниски разходи. Двушнековите екструдери са подходящи за големи обеми, сложни или иновативни продукти, които изискват усъвършенствано смесване и гъвкавост. Индустрии като автомобилната, хранително-вкусовата и фармацевтичната промишленост често предпочитат двушнекови системи заради тяхната гъвкавост и качество на продукта. Компаниите, които се стремят към пазарна диференциация, могат да преминат към двушнекова екструдера, за да постигнат уникални характеристики на продукта.

- Двушнекови екструдериизползвайте два шнека за по-добро смесване и стабилен поток на материала.

- Те боравят с повече видове материали и предлагат по-висока производителност.

- Едношнековата екструзия работи най-добре за прости материали с нисък вискозитет.

- За сложни продукти или по-висока ефективност, компаниите трябва да изберат двушнекови екструдери.

ЧЗВ

Каква е основната разлика между екструдирането с един шнек и с два шнека?

Едношнековата екструзия използва един шнек за основна обработка. Двушнековата екструзия използва два шнека за по-добро смесване и обработка на сложни материали.

Кой екструдер е най-подходящ за рециклиране на пластмаси?

Двушнековите екструдери обработват рециклирани пластмаси по-ефективно. Те осигуряват по-добро смесване и контрол, което подобрява качеството на продукта.

Как се сравнява поддръжката между двата вида?

Едношнековите екструдери изискват по-малко поддръжка.Двушнековите екструдери се нуждаят от повече вниманиепоради сложния им дизайн и допълнителните части.

Време на публикуване: 08 юли 2025 г.