Коничният двушнеков барабан е с коничен дизайн, който подобрява ефективността на смесване и транспортиране на материала. При екструдирането на пластмаси,Коничен двушнеков екструдер за PVCСистемата осигурява оптимално топене и обработка на PVC материали. Водещи производители, включителноФабрика за конични двушнекови екструдери, използват усъвършенствани техники за моделиране и прецизниконичен двувинтов цев и винтпараметри за максимална производителност.

| Размер на пазара 2024 | Прогнозирано за 2033 г. | годишен темп на растеж (2025-2033 г.) |

|---|---|---|

| 1,2 милиарда щатски долара | 2,5 милиарда щатски долара | 8,9% |

Инженерите разчитат на правилния коничен двушнеков цилиндър и шнек, за да постигнат постоянни и висококачествени резултати при екструдиране.

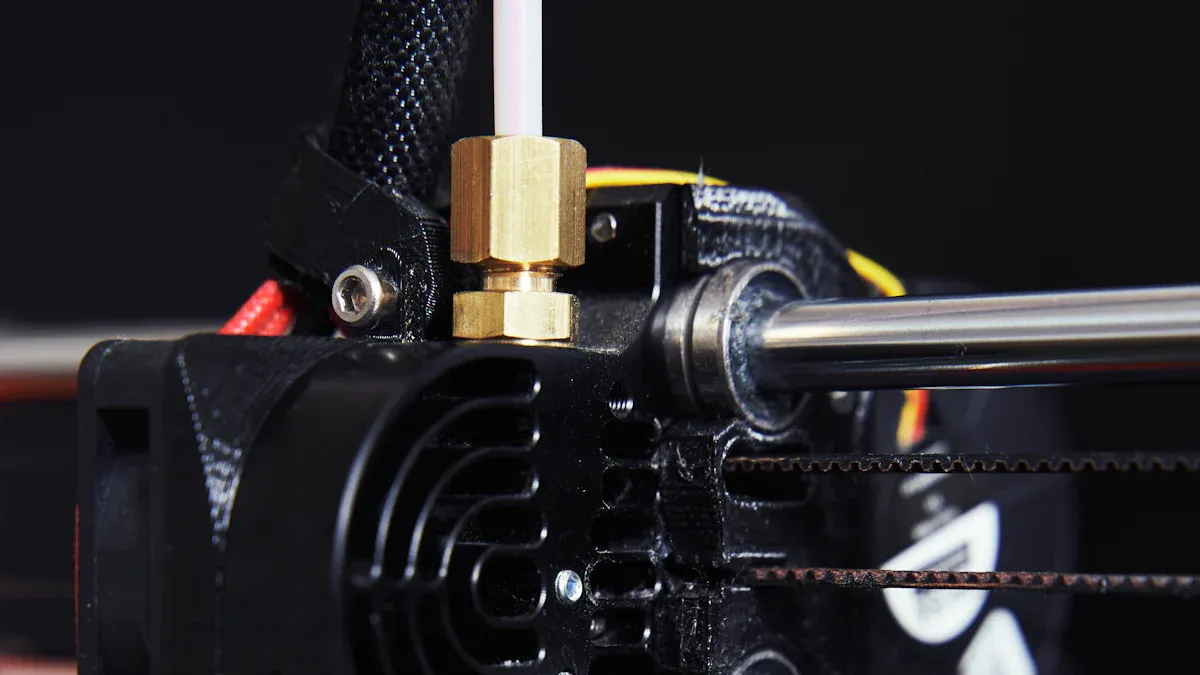

Компоненти и дизайн на коничен двувинтов цев

Структура и конусовидна геометрия

Структурата наКоничен двувинтов варелоткроява се заради уникалната си конусовидна геометрия. Този дизайн се характеризира с постепенно намаляване на диаметъра на шнека от зоната на подаване към зоната на изхвърляне. Конусността създава динамично и равномерно разпределение на срязващата сила. Това спомага за подобряване на смесването и гарантира равномерното смесване на материалите. Геометрията също така намалява обема вътре в барабана, докато материалите се движат напред. Тази промяна оптимизира транспортирането на материала и минимизира риска от запушвания.

Конусният дизайн намалява съпротивлението и консумацията на енергия, което повишава енергийната ефективност. Той също така насърчава равномерното разпределение на топлината. Това предотвратява образуването на горещи точки и подобрява управлението на температурата. Геометрията предизвиква сложни модели на потока, които повишават ефективността на смесване. В резултат на това процесът не изисква прекомерно срязване или допълнителен енергиен вложен ресурс. Контролираното намаляване на диаметъра позволява прецизен контрол върху това колко дълго материалите остават в цилиндъра. Това води до ефективна обработка и по-добри свойства на материала.

Други важни характеристики на дизайна включват:

- Увеличено съотношение дължина към диаметър, което удължава пътя на обработка и позволява повече време за трансформация на материала.

- Множество температурни зони, всяка от които контролирана независимо, за прецизно управление на температурата.

- Намалено напрежение на срязване, което предпазва чувствителните към топлина материали и подобрява предвидимостта на процеса.

- Универсалност при обработката на различни материали, благодарение на адаптивния конусен дизайн.

Основни използвани материали

Производителите избират материали заКомпоненти на коничен двувинтов цеввъз основа на издръжливост и производителност. Цевта и винтовете често използват високоякостни легирани стомани. Тези материали са устойчиви на износване и корозия, което е важно за дългосрочната експлоатация. Някои цеви получават специални повърхностни обработки или покрития. Тези обработки допълнително увеличават устойчивостта на абразия и химическо въздействие.

Често срещани материали включват:

- Азотирана стомана, която предлага отлична повърхностна твърдост.

- Биметални сплави, които осигуряват допълнителна защита в среди с високо износване.

- Неръждаема стомана, която е устойчива на корозия при обработка на агресивни или реактивни съединения.

Изборът на материал зависи от вида на полимера или съединението, което се обработва. Например, варелите, използвани за екструдиране на PVC, често изискват материали, които могат да издържат на корозивния характер на съединенията на основата на хлор. Този внимателен подбор гарантира, че коничният двушнеков варел поддържа висока производителност и дълъг експлоатационен живот.

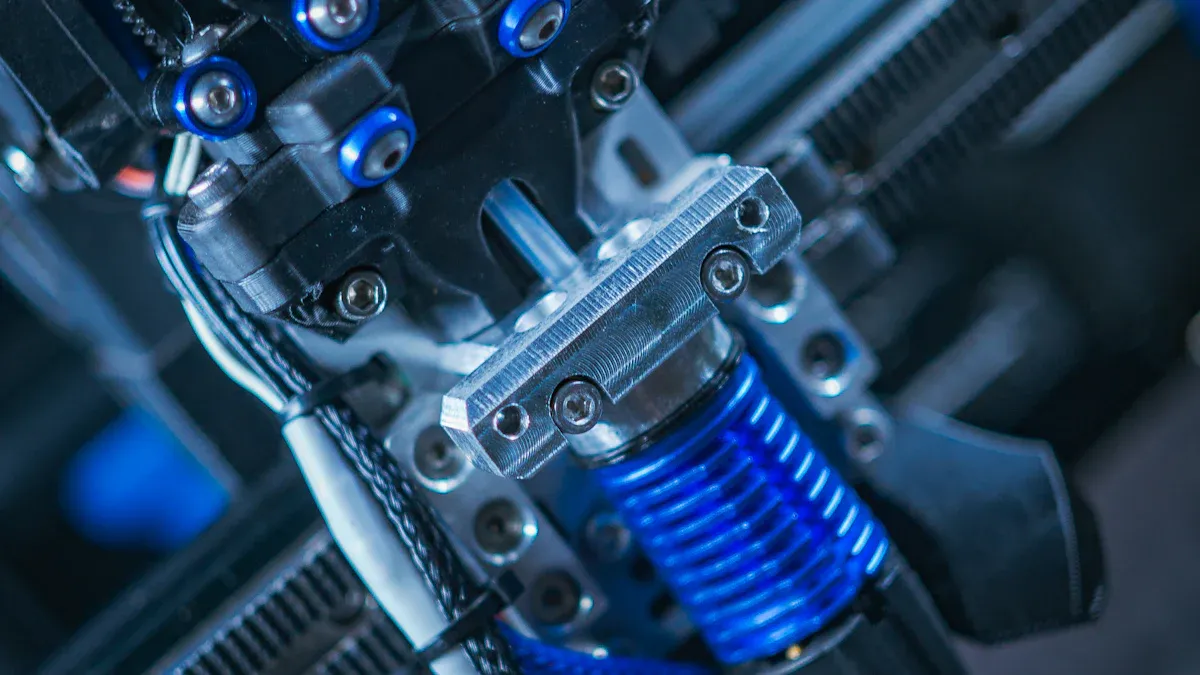

Видове винтове и техните роли

Шнекът е критична част от коничния двушнеков барабан. Различните шнекови елементи изпълняват специфични функции по време на процеса на екструдиране. Инженерите проектират тези елементи, за да оптимизират смесването, топенето и транспортирането.

| Тип винтов елемент | Измерен количествен параметър | Роля в смесването / Влияние върху процеса |

|---|---|---|

| Елементи с единичен проводник | Разпределение на времето на пребиваване | Влияние върху аксиалното смесване и характеристиките на потока |

| Смесителни лопатки | Вискозна дисипация, RTD | Подобряване на дисперсионното и разпределителното смесване чрез увеличаване на силите на срязване и удължение |

| Елементи с обърнат тон | Разпространение на кривата, застой | Променете моделите на потока, за да намалите застоя и да подобрите разпределителното смесване |

Единичните елементи контролират колко дълго материалите остават в цилиндъра и спомагат за придвижването им напред. Смесителните лопатки увеличават силите на срязване и разтягане, което раздробява и смесва материалите по-добре. Елементите с обърнат наклон променят посоката на потока. Това намалява зоните, където материалът може да застоява, и подобрява цялостното смесване.

Инженерите могат да регулират конфигурацията на тези шнекови елементи, за да отговарят на нуждите на различните материали и процеси. Тази гъвкавост прави коничния двушнеков барабан подходящ за широк спектър от приложения за екструдиране.

Как работи коничният двушнеков бъчва при екструдиране на пластмаси

Оперативни принципи

Коничният двушнеков барабан работи с фокус върху гъвкавостта и ефективността. Инженерите проектират тези системи, за да се справят с широк спектър от изисквания за екструдиране на пластмаси. Коничната геометрия произвежда висок въртящ момент, като същевременно поддържа нежна пластификация. Тази характеристика е от съществено значение за обработката на материали, чувствителни към топлина и срязване. Шнековете имат голяма повърхност и нисък профил на срязване, което позволява ефективен пренос на топлина по време на екструдиране.

Производителите често нанасят патентовани покрития, като нитридни или волфрамови, върху шнековете и цилиндрите. Тези покрития повишават износоустойчивостта и подобряват топлопреминаването. Модулният дизайн и персонализируемите конфигурации на шнековете спомагат за оптимизиране на процеса на екструдиране за различни приложения. Висококачествената DIN стомана е основният материал, с опции за хромиране или карбидно капсулиране за взискателни приложения.

Операторите следят няколко параметъра по време на екструдиране:

- Температура

- Налягане на стопилката

- Въртящ момент

- Скорост на винта

- Скорост на подаване

Тези измервания отразяват как се държи материалът вътре в цевта и потвърждават оперативната ефективност на системата.

Процес на топене, смесване и транспортиране

Механизмите за топене, смесване и транспортиране разчитат на прецизен контрол на параметрите на процеса и дизайна на шнека. Следната таблица показва как всеки параметър или елемент от дизайна валидира тези механизми:

| Параметър на процеса / Елемент на дизайна | Роля във валидиращия механизъм |

|---|---|

| Скорост на винта (об/мин) | Контролира скоростта на срязване, влияе върху интензитета на топене и смесване |

| Скорост на подаване | Влияе на времето на престой и ефективността на топене |

| Въртящ момент | Показва механично натоварване и вложена енергия за топене и транспортиране |

| Налягане | Отразява съпротивлението на потока на материала и ефективността на транспортиране |

| Температура | Следи състоянието на топене и термичните условия |

| Разпределение на времето на пребиваване (RTD) | Валидира еднородността на смесването и времето на излагане на срязване и топлина |

| Геометрия на винта | Определя скоростта на транспортиране, интензитета на срязване и вида на смесване |

| Смесване на елементи | Улеснява разпределителното и дисперсионно смесване, влияейки върху хомогенността на стопилката |

Операторите настройват тези параметри, за да постигнат равномерно топене, цялостно смесване и ефективно транспортиране на материала. Дизайнът на коничния двушнеков барабан гарантира, че всеки етап от процеса поддържа висококачествени резултати от екструдирането.

Коничен двувинтов цев спрямо други видове

Конични срещу паралелни двувинтови варели

Коничните и паралелните двушнекови цилиндри изпълняват сходни роли в екструдирането на пластмаси, но техните конструкции създават различни предимства при обработката. Коничният дизайн използва заострени шнекове, които създават по-малка междина, когато материалът се движи напред. Тази характеристика увеличава компресията на материала и подобрява дегазирането. Той също така позволява по-високо предаване на въртящ момент, което го прави идеален за материали с ниска насипна плътност или такива, които задържат газ. Паралелните двушнекови цилиндри, от друга страна, използват шнекове с постоянен диаметър. Тези системи се отличават с превъзходство в смесването и компаундирането, особено когато шнековете се въртят в една и съща посока. Паралелните конструкции насърчават самопочистването и равномерното разпръскване. Математическите модели показват, че коничните двушнекови цилиндри подобряват всмукателния обем и генерирането на налягане, което води до по-добра ефективност на екструдирането в сравнение с паралелните конструкции.

- Конични бъчви: По-добри за компресия, обезгазяване и въртящ момент.

- Паралелни варели: По-добри за смесване, смесване и самопочистване.

Уникални предимства на коничния дизайн

Коничният дизайн предлага няколко уникални предимства. Той повишава производителността, особено при производството на PVC тръби. Постепенното намаляване на обема на шнековия канал увеличава налягането и подобрява смесването. Този дизайн също така поддържа нежно срязване, което предпазва термочувствителните материали. Операторите могат да регулират скоростта и диаметъра на шнека, за да оптимизират производителността и качеството на стопилката. Коничният двоен шнеков цилиндър подобрява смесването, което води до равномерен цвят и по-добри механични свойства на готовите продукти. Усъвършенстваните системи за управление допълнително повишават ефективността на процеса и консистентността на продукта.

Коничният дизайн също така спомага за намаляване на потреблението на енергия и отпадъците, като по този начин подпомага рентабилното и устойчиво производство.

Типични приложения

Коничният двушнеков варел намира приложение в много индустрии. Той обработваPVC тръби, профили и листовес висока ефективност. Производителите го използват за трудно рециклируеми пластмаси и медицински полимери. Дизайнът поддържа висока производителност, спрофили, достигащи до 550 фунта/час, и тръби до 1000 фунта/часОсвен това подобрява качеството на продукта, като намалява дупките и осигурява равномерно съдържание на влага. Индустрии като фармацевтичната, пластмасовата и композитната промишленост се възползват от модулния му дизайн и адаптивност.

| Област на приложение | Предоставена полза |

|---|---|

| Производство на PVC тръби | Висока производителност, равномерно разтопяване, стабилно качество |

| Екструдиране на профили | Подобрено смесване, прецизни размери |

| Медицински полимери | Нежна обработка, постоянни свойства |

| Рециклирани пластмаси | Универсално боравене с материали, спестяване на разходи |

Избор на коничен двувинтов цев

Съвместимост на материалите

Изборът на подходящ коничен двушнеков барабан започва с разбирането на съвместимостта на материалите. Инженерите трябва да съобразят дизайна на барабана и шнека със специфичните свойства на обработвания материал. НапримерPVC съединенияизискват различна конфигурация на шнека от полиолефините или инженерните пластмаси. Числените изследвания помагат на инженерите да симулират как различните конструкции на шнекове и конфигурации на барабана влияят върху потока на материала, топенето и смесването. Тези симулации показват как геометрията на шнека и параметрите на процеса – като температура, скорост на шнека и скорост на подаване – влияят върху поведението на материала вътре в барабана.

При обработката на чувствителни материали, инженерите трябва да контролират срязването и топлината, за да предотвратят разграждането им. Те регулират разположението на шнековите елементи и дължината на цилиндъра, за да осигурят равномерно смесване и топене. Абразивните или корозивни материали се нуждаят от специализирани облицовки на цилиндъра или покрития на шнека, за да се избегнат повреди. Чрез внимателен избор на правилната комбинация отвинт и цев, операторите поддържат целостта на материалите и постигат постоянно качество на продукта.

Съвет: Винаги проверявайте точката на топене, вискозитета и химическата реактивност на материала, преди да изберете конфигурация с цилиндър и шнек.

Устойчивост на износване и дълготрайност

Издръжливостта играе ключова роля за производителността и живота на двушнековия цилиндър. Производителите използват високоякостни легирани стомани, азотирани повърхности и биметални облицовки, за да устоят на износване и корозия. Тези материали предпазват цилиндъра и шнековете от абразия, причинена от пълнители, стъклени влакна или минерални добавки. За силно абразивни или корозивни приложения, инженерите могат да посочат допълнителни повърхностни обработки или покрития.

Таблицата по-долу обобщава често срещаните варианти на материали и техните предимства:

| Вид материал | Предоставена полза | Типично приложение |

|---|---|---|

| Азотирана стомана | Висока повърхностна твърдост | Стандартна обработка на полимери |

| Биметална сплав | Превъзходна устойчивост на абразия | Пълнени или подсилени пластмаси |

| Неръждаема стомана | Устойчивост на корозия | Реактивни или агресивни съединения |

Редовната проверка и навременната подмяна на износените части спомагат за поддържането на постоянно качество на екструдиране. Изборът на правилните материали за цевта и шнековете намалява времето за престой и удължава живота на оборудването.

Съображения за поддръжка и монтаж

Правилната поддръжка и монтаж осигуряват надеждна работа и дълъг експлоатационен живот на коничен двушнеков цилиндър. Съвременните екструдери, като например коничните двушнекови екструдери Gemini®, разполагат с нискооборотни шнекове с вътрешни системи за водно охлаждане, здрави скоростни кутии и ефективни нагреватели на цилиндъра с въздушно охлаждане. Тези характеристики изискват внимателно планиране по време на монтажа. Операторите трябва да осигурят ефективна охладителна инфраструктура, здрава опора на скоростната кутия и адекватни механизми за подаване, за да постигнат оптимална производителност.

Програмите за поддръжка, като тези, предлагани от Milacron, включват зареждане и ремонт на барабани и шнекове. Тези услуги позволяват на операторите да удължат живота на оборудването си и да поддържат целостта на инсталацията. Ремонтът и подобренията на скоростната кутия също играят жизненоважна роля за поддържане на стабилността и надеждността на екструдера.

Забележка: Планирайте редовни проверки и водете подробни записи за поддръжка. Бързият достъп до услуги за ремонт и резервни части помага за минимизиране на времето за престой и осигурява непрекъснато производство.

Влияние на коничен двушнеков цилиндър върху производителността на екструдиране

Ефективност и качество на продукцията

Коничен двушнеков барабан подобрява ефективността на екструдирането чрез оптимизиране на потока на материала и смесването. Дизайнът на преплетените шнекове и коничната им форма увеличават повърхността в пластифициращата секция. Този дизайн спомага за равномерното разпределение на топлината и намалява разхода на енергия. Операторите забелязват по-равномерно разпределение на стопилката и по-добър контрол на температурата. Тези характеристики намаляват риска от разграждане на материала и подобряват консистенцията на продукта.

Производствените линии, използващи този тип барабан, често постигат по-бързи скорости на екструдиране и по-високо качество на продукцията.Консумацията на енергия може да намалее с до 30%в сравнение с традиционните варели. Подобрената издръжливост на шнековете и варелите означава и по-малко време за престой за поддръжка.таблицата по-долу показва ключови показатели за ефективност:

| Показател / Характеристика | Стойност / Описание |

|---|---|

| Ефективност на производството | Значително подобрено |

| Консумация на енергия | Значително намаление |

| Процент на скрап | Значително намаление |

| Намаляване на износването на винтове | До 60% намаление |

| Увеличение на производителността | До 25% увеличение |

| Процент на отпадъците | ~1,5% |

| Време за стартиране на нови измерения | 1 до 2 часа |

Тези резултати показват, че коничният двушнеков барабан поддържа стабилно производство, намалява отпадъците и повишава качеството на продукцията.

Ефективност на разходите

Производителите се възползват от рентабилността на този дизайн на цевта. По-ниското потребление на енергия директно намалява експлоатационните разходи. Здравите материали и усъвършенстваните покрития удължават живота както на цевта, така и на шнековете. Тази издръжливост означава по-малко смени и по-рядка поддръжка.

Намалените нива на брак и по-бързото време за стартиране също спомагат за спестяване на пари. Операторите прекарват по-малко време в почистване и настройка на оборудването. Таблицата по-горе показва, ченивата на отпадъците падат до около 1,5%, а времето за стартиране на нови размери на продуктите се съкращава до само 1 до 2 часа. Тези подобрения позволяват на компаниите да произвеждат повече с по-малко ресурси.

Съвет: Инвестирането в коничен двушнеков варел може да доведе до дългосрочни спестявания и по-надеждно производство.

Коничен двушнеков барабан осигурява прецизен контрол и висока ефективност при екструдиране на пластмаси. Проучванията показват, че оптимизираните параметри на екструдиране водят до постоянни резултати и подобрен добив. Потребителите трябва да съобразят дизайна на барабана с нуждите на материала и да следят променливите на процеса. Информираният избор гарантира надеждна производителност и превъзходно качество на продукта.

ЧЗВ

В кои индустрии се използват конични двушнекови варели?

Производителите в пластмасовата, строителната и медицинската индустрия използватконични двушнекови бъчвиза производство на тръби, профили и специални полимерни продукти.

Колко често операторите трябва да проверяват коничен двушнеков цев?

Операторите трябваогледайте цевтаредовно. Повечето експерти препоръчват месечни проверки, за да се осигури оптимална производителност и да се предотвратят неочаквани прекъсвания.

Може ли коничен двушнеков барабан да обработва материали, различни от PVC?

Да. Коничните двушнекови цилиндри обработват различни полимери, включително полиолефини и инженерни пластмаси, чрез регулиране на дизайна на шнека и параметрите на процеса.

Време на публикуване: 02 юли 2025 г.